1 各廠商燃料電池汽車發展歷程

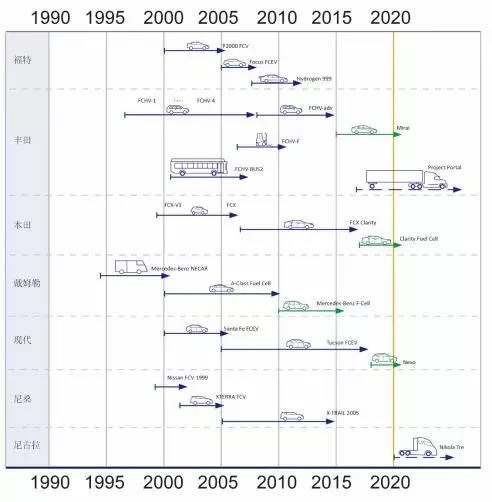

圖 1. 燃料電池概念車、原型車與量產車時間線

在過去的近 30 年間,許多汽車制造商發布了他們的燃料電池概念車或量產車。從上圖中可以看到,這些車輛的類型非常多樣化,大多數是乘用車,另外還有小型貨車、城市公共汽車、卡車和叉車等。上圖中所提及的公司中,多數是從 20 世紀 90 年代初開始研究燃料電池汽車的。我們也不難發現,大多數的概念車和原型車都是在 2000 年左右出現的。值得注意的是,盡管在研究型的實驗室中燃料電池汽車的時間線可能更早,但這里所討論的,只是那些在文獻中有詳細報告、獲得了與內燃機車輛相當的整車性能的燃料電池汽車,它們所定位的目標都是商業化落地。

從圖中還可以發現,盡管許多制造商最初都參加了這場競賽,但在三十年后的今天,只有少數燃料電池車型實現了在有限的地區或場景中進入市場(圖中的綠色圖標)。豐田汽車公司是第一家在市場上銷售燃料電池乘用車的汽車制造商。根據最新數據顯示,到 2019 年 1 月,豐田已經在加州銷售了超過 4700 輛燃料電池汽車。最近,豐田計劃進一步將其燃料電池汽車市場拓展到加拿大。豐田不僅在銷量上領導著 FCV 市場,它在燃料電池基礎研究和 FCV 技術開發方面也處于領先的地位。根據最近的數據分析,豐田擁有最多的涉及燃料電池技術的專利。基于 1998 - 2018 年的專利數據,以「氫、車輛、燃料電池」為關鍵詞檢索,豐田擁有 923 項專利,這幾乎是排名第二的本田汽車公司相關專利數量的兩倍。在早期階段,豐田對 FCV 的研究主要集中在車輛的一般性能方面,如功率輸出,效率和運行能力等。隨后他們主要解決了運行環境范圍和效率等可靠性問題。在近期的研究中,又轉向關注耐久性、成本控制等問題。豐田的燃料電池汽車研究和開發始于 1992 年,到了十年后的 2002 年,其首個面向市場的燃料電池汽車「TOYOTA-FCHV」獲得了認證,并開始在日本和美國進行限量銷售。這種混合動力燃料電池汽車基本上奠定了今天的 Mirai 的基礎。它使用了最大功率為 90 kW 的 PEM 電池堆以及鎳氫二次電池。通過混合動力控制優化和再生制動技術,可實現瞬態響應性能和燃油經濟性的平衡。基于測試結果,與內燃機汽車相比,該燃料電池汽車具有相同的加速性能和三倍的能量效率。

相比之下,福特汽車公司走出了不同的發展軌跡,他們早在 1981 年就分析了使用氫氣作為汽車燃料的潛力。潛在的路徑包括燃料電池和氫燃料內燃機。他們將燃料電池汽車與純電動汽車進行了比較,分析了從生產到消耗的整個氫能流。結論是,利用二十世紀末的技術,氫燃料電池汽車不太可能進入市場。主要原因是,與其他技術相比,燃料電池系統和氫氣生產的成本更高。但他們也指出,更長遠來看,當氫能可以通過各種可再生能源生產時,氫燃料電池汽車將可以與內燃機車輛競爭。

2000 年,福特汽車公司開發了一輛燃料電池乘用車 P2000FCV。它使用儲存在兩個碳纖維罐中的 24.8 MPa 壓縮氫氣。P2000FCV 由三個 PEM 燃料電池堆供電,每個 25 kW。整車性能可與汽油車相當。但測試中也暴露出一些問題需要得到顯著改善,包括耐久性和冷啟動性能等。在接下來的幾年中福特開發了另外兩臺原型車,包括 2005 年的 Focus FCEV 和 2007 年的 Hydrogen 999 。最近,根據報道,福特汽車電氣化的商業化戰略將首先通過純電動汽車進行突破。在 2015 年投資了 45 億美元后,最近的計劃是投入 110 億美元,在 2022 年前推出 16 款純電動汽車。福特的商業化燃料電池汽車可能會首先在商用貨車或重型汽車上實現。從近期福特發布的報告和發表的論文來看,他們主要在開展相關基礎研究,以提高燃料電池堆的耐久性。例如,他們研究了 10 nm 鍍金不銹鋼雙極板,改進了車載儲氫技術和氫氣輸送策略。

2 商業化的方向與問題

質子交換膜燃料電池的相關技術進展,是決定其能夠在車輛上成功應用并商業化發展的關鍵。在回顧了其發展歷程之后,基本可以對燃料電池商業化所面臨的幾個主要挑戰達成共識:

1) 經濟可行性和商業可行性;

2) 燃料電池系統耐久性;

3) 燃料電池系統可靠性;

4) 效率;

5) 氫燃料相關問題:質量、成本、存儲、分配和安全等;

6) 安全、標準、公眾接受。

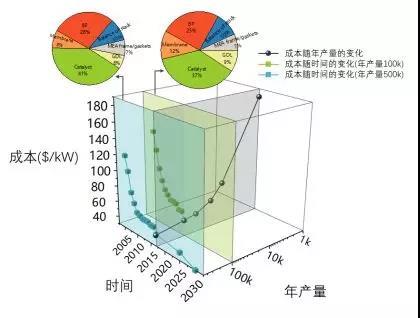

圖 2. 燃料電池系統成本分解及變化趨勢

經濟可行性和商業可行性,主要是指要能夠將燃料電池的成本降低到一定程度,從而可以為整個供應鏈中的所有參與者提供與其它同類產品相當的投資回報。只有這樣,它才能在同一領域內具有競爭力。

燃料電池汽車的成本問題可以從多個維度來看待,與內燃機車輛相比,FCV 具有較低的使用成本(前提是,氫氣的生產、分配和加氫過程全部以大規模方式運行)。在本文中主要討論的是燃料電池汽車的制造成本。

圖 2 展示的是根據美國能源部建立的成本分析模型,計算出的燃料電池系統制造成本的變化趨勢,以及各個關鍵組件中的成本分配。這些數據使用了基于 80 kW PEM 燃料電池系統的成本模型進行計算。圖中,灰色球形符號所在的灰色橫截面,展示的是燃料電池系統制造成本隨年產量的變化。隨著年產量從每年 1k 套增加到每年 500k 套,因為學習曲線效應,成本將顯著降低。每年 1k 套系統基本是當前的市場狀態,而預計當燃料電池汽車市場完全發展時,將可以達到每年 500k 的產量。另一個維度上,綠色平面和藍色平面分別對應于 100k 和 500k 的年產量時,成本隨著每年的技術進步而降低的趨勢。預計到 2025 年之后,假如可以達到 500k 的年產量,那么成本可以降到 40$/kW。餅圖表示了兩種不同年產量對應的成本細分。可以看到,隨著產量的提高,那些制造成本占主導地位的部件,成本比例下降,如 PEM 和 GDL。相反,材料成本占主導地位的部件如催化劑和 BP,它們占總成本的比例增加。

3 代表性的技術

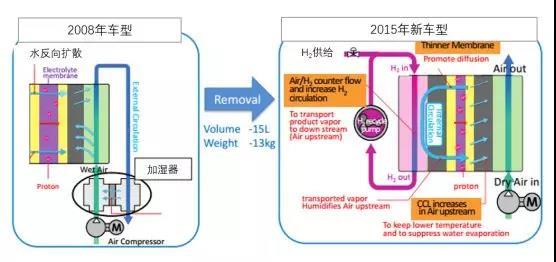

豐田在其研究中強調了燃料電池系統的水熱管理問題對耐久性的重要影響。燃料電池汽車耐久性的限制,主要來自于 PEM 燃料電池系統中的幾個關鍵部件,包括質子交換膜、催化劑層(CL)、氣體擴散層(GDL)、雙極板(BP)和空壓機等。在過去的十幾年間,以豐田為代表的燃料電池汽車制造商,研究了多項技術,提升水熱管理能力,進而提高電池系統總體耐久性。這些技術包括「低電勢運行」、「自增濕系統」、「三維流場結構」等。

3.1自增濕系統(豐田)

圖 3 所示的是豐田的「自增濕系統」示意圖,這一系統旨在提高水熱管理性能,它是 FCV 商業化道路上的重要創新。因為它不僅提高了燃料電池系統的耐久性,還降低了成本、提高了動力性能。其工作原理可以解釋為以下四個方面。

首先,氫氣與空氣流動方向相反,加上更薄的質子交換膜設計,促進了水的均勻分布。因此,加濕的氫氣出口可以保護空氣入口免于干燥。其次,在進氣口處加寬流場和設計了三維精細網狀結構,這樣可以降低流速減少湍流,因此陰極空氣入口處的水分蒸發較少。第三,增加陰極空氣入口處的冷卻,因溫度降低從而進一步減少蒸發。第四,將猝光劑加入 MEA 中以促進其抗中毒性能。因此,盡管在低濕度操作下會產生更多的羥基自由基等污染物,但 MEA 可以不受污染物的影響。

圖3. 自動增濕系統示意圖

3.2 三維精細網狀陰極流場結構(豐田)

圖 4 所示是豐田發明的三維精細網狀陰極流場結構,這是豐田的另一項 FCV 重要發明。它通過優化的水熱管理以最低的成本提高了耐用性。為了解釋其工作原理和優勢,我們將其與其它流場設計進行了比較。如圖 4(a)所示是直流場,它的優點包括結構簡單、制造方便等。然而,這種類型的設計問題在于它傾向于導致陰極中的水淹,因此容易阻礙反應氣體供給,導致電壓損失。

第二個是多孔金屬流場,一般由金屬泡沫制成,如圖 4(c)所示。它們通過毛細壓力可以有效地排出水,從而減少 GDL 和 CL 中的水分積累。但是這種結構制造較為困難,量產時難以保證生產質量穩定,并且結構本身也容易導致較高的壓力損失。

第三個是三維精細網狀流場結構,如圖 4(e)所示。流場的三維結構提供了擋板,可以有效引導空氣流向 GDL 和 MEA,從而促進空氣擴散和向陰極催化劑層的對流效果。該結構還提供了與空氣流場分開的空隙,因此工作生成的水可以從 GDL 中抽出并通過孔排出,而不會阻擋空氣傳輸。此外,三維結構可以緩解入口湍流,從而減輕膜干燥的情況。這對于自增濕系統也很重要。

圖4. 三維網狀流場結構示意圖及其與其它結構的比較

3.3 單層Pt催化劑顆粒(豐田)

豐田與布魯克海文國家實驗室以及美國能源部合作開發了具有 Core-Shell 結構的催化劑顆粒。研究人員使用成本更低的 Pd 作為核心,通過電化學沉積方法在 Pd 核上覆蓋了一層 Pt。經過分析,這一 Pt 外殼可以達到僅有單層原子的厚度。由于 Pt 只是參與催化作用,因此主要只在催化劑顆粒表面起效,因此,在催化劑顆粒的核心用低成本材料替代 Pt,是一種顯著降低 Pt 用量并保持足夠催化劑活性的方法。

圖5. Core-Shell結構的催化劑顆粒

3.4 非貴金屬催化劑(尼桑、3M)

降低催化劑成本的另一個途徑是使用非貴金屬。盡管 Pt 的替代催化劑大多仍在實驗室研究階段,但非貴金屬催化劑可能是未來實現 FCV 商業化的一個重要條件。對于一個成熟的市場產品,最大的問題并不一定是高成本本身,而是成本的不確定性。如果未來商業化的燃料電池汽車過于依賴 Pt,那對制造商來說將是潛在的威脅,因為 Pt 資源有限并且價格波動很大,在過去十年中,Pt 價格一直在 25 美元/克至 65 美元/克之間變化。尼桑和 3M 公司一直在進行非貴金屬催化劑的基礎研究。他們合成了 Fe-N-C 催化劑,對其納米結構進行了改性,從而可以獲得了高反應活性和耐久性。

總結

從上世紀90年代,各汽車廠商制造出第一批燃料電池概念車和工程樣車開始,到今天逐步加大投入到降本與耐久性技術的研究中,各項技術的進步正在為燃料電池的商業化進程鋪平道路。隨著年產量的提升以及成本削減技術的進步,預計到 2025 年之后,車用燃料電池系統的成本可以降到 40 $/kW。屆時各零部件的生產規模化,整個供應鏈中具有了充足的投資回報,燃料電池汽車將在本領域內具有足夠的競爭力。當前量產燃料電池車型中成本的降低與耐久性的提升,一方面得益于優化的水熱管理技術,提高了功率密度。這使得燃料電池系統得以小型化,單位成本下降,同時也提高了壽命。另一方面也得益于催化劑材料的顯著進步。合金技術、貴金屬替代材料等,都顯著降低了催化劑的成本。

同時我們也應該注意到,當前很多效果優良的技術通常還只存在于實驗室中,一些技術僅基于實驗級的單電池或小型電堆進行了驗證,那么當單電池集成為電堆時,組件間的相互影響則極有可能帶來額外的問題。對于燃料電池汽車的商業化進程,這些工業級量產化可能帶來的新問題既是挑戰也是新的機遇

參考文獻

[1] Sinigaglia, T., T. E. Freitag, F. Kreimeier and M. E. S. Martins (2019). "Use of patents as a tool to map the technological development involving the hydrogen economy." World Patent Information 56: 1-8.

[2] Yokoyama, T., Y. Naganuma, K. Kuriyama and M. Arimoto (2003). Development of fuel-cell hybrid bus, SAE Technical Paper.

[3] Hamada, S., M. Kondo, M. Shiozawa and S. Goto (2012). "PEFC Performance Improvement Methodology for Vehicle Applications." SAE International Journal of Alternative Powertrains 1(1): 374-380.

[4] Yamada, H. and Y. Morimoto (2004). "Practical approach to polymer electrolyte fuel cell modeling." R&D Rev Toyota CRDL 39(3): 39-45.

[5] Noto, H., M. Kondo, Y. Otake and M. Kato (2009). Development of Fuel Cell Hybrid Vehicle by Toyota -Durability, SAE International.

[6] Konno, N., S. Mizuno, H. Nakaji and Y. Ishikawa (2015). "Development of Compact and High-Performance Fuel Cell Stack." SAE International Journal of Alternative Powertrains 4(1).

[7] Adams JA, Yang WC, Oglesby KA, Osborne KD. The Development of Ford's P2000 Fuel Cell Vehicle. SAE 2000 World Congress2000.

[8] Serov A, Artyushkova K, Niangar E, Wang C, Dale N, Jaouen F, et al. Nano-structured non-platinum catalysts for automotive fuel cell application. Nano Energy. 2015;16:293-300.