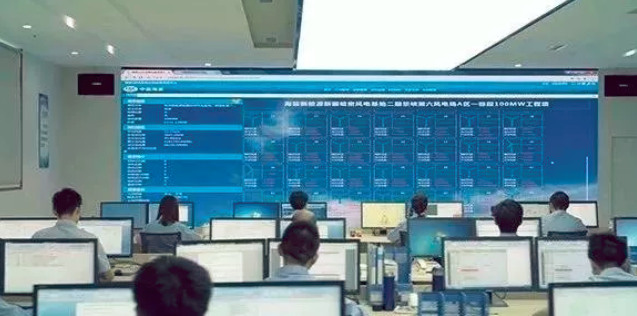

11月4日,位于重慶兩江新區的中國船舶重工集團海裝風電股份有限公司(以下簡稱“中國海裝”)的LiGa大數據中心正在繁忙運行——10多平方米的LED顯示屏上,清晰地顯示出一幅全國可利用風能分布圖,20多位工程師正在屏幕前值守,一旦千里之外的某處風電場的發電機組出現故障,監控系統會自動報警,故障信息和數據將呈現在屏幕上,經工程師“遠程會診”后,一份專業的故障處理方案將在第一時間反饋至風電場,由現場人員及時處理。

LiGa大數據中心,是中國海裝與國家氣象總局聯合建設的風力資源預測評估平臺,也是前者推動大數據智能化發展的重要平臺之一,它已成為中國海裝運營維護工程師們的“望遠鏡”和“顯微鏡”。

運用大數據對風電場在線“會診”

作為一家軍民融合的高新技術企業,中國海裝在風電場的運行管理維護方面可謂下足功夫。

在LiGa大數據中心的中央監控室,大數據平臺就像是神經中樞,將全國各地風電場的數據持續接入,聯結成一張“數據網”,而一組組實時運行的數據構成了風電場及機組健康狀況的“晴雨表”。

“以前我們要在國內上百個風電場派駐運營維護團隊,每個風電場至少需要4名工程師值守。”中國海裝LiGa大數據中心工程師張傳江介紹,這類現場解決風機故障的工作方式,不僅費力費時,專家們開展技術交流也極為不便,無法及時匯總故障數據進行診斷分析。

自從前些年投用LiGa大數據中心后,通過大數據平臺,專家們足不出戶就能了解各個風電場的實時運行狀態,實現故障檢修信息平臺化,繼而進行遠程診斷。同時大數據技術還能為風電機組進行“體檢”,準確探測出機器的疲勞狀態和磨損程度,以此推算出每個部件的使用年限。

以一個年發電量5萬千瓦的標準風場為例,如今現場僅需1名工作人員值守即可,風機平均無故障間隔運行時間提升了18%。

通過大數據提升風電行業整體水平

事實上,自2004年成立伊始,中國海裝即開始了大數據智能化運營探索,從最初建立企業內部局域網,到上線產品數據管理系統,再到開發完善風場監控和數據處理系統等,經過多年不斷探索,中國海裝數字化建設“開花結果”。

截至目前,中國海裝已建設完成風電機組管理系統LiGa平臺、LiGa遠程運維中心、LiGa氣候資源平臺和預測性維護應用等大數據平臺,其中LiGa平臺已經接入30多個風場的上千臺風機機組,存儲并處理了9個大類的風電設備運行維護數據。

“無論是采集的風場數據種類,還是數量和規模,LiGa平臺都處于行業領先,通過大數據技術提升了國內風電行業整體發展水平。”中國海裝高級大數據專家張方紅稱,以大數據為“首腦”實現的多項風電機組運行維護智能服務,不僅取代了過去人工現場采集數據的繁重低效和高成本,更為實現遠程運行維護打好了技術基礎。

不僅如此,為持續提高風場智慧管理能力,減少風場運營對人工的依賴,中國海裝正在開發“風電裝備故障診斷微服務平臺”,該項目此前成功入選2019年度重慶市第二批工業互聯網試點示范項目。

中國海裝表示,該項目通過統一構建風電裝備故障診斷算法模型庫和風場運行優化模型庫,將各種數據分析算法進行組件化、服務化封裝后,統一提供給各個業務系統進行共享應用,從而滿足智能風電裝備故障診斷與預測、設備健康管理及系統運營維護優化等應用要求,同時更加高效、智能、便捷地實現對風電場的精準化、預測化運營管理。待項目成功開發后,將依托中國海裝在風電裝備大數據和智能健康管理方面的技術優勢,進一步提升國內風電行業整體解決方案競爭力。

智能化改造讓工時成本節省過半

不僅將大數據技術深入運用到運營維護階段,在風電機組的生產制造階段,中國海裝也進行了智能化改造。

走進中國海裝總裝車間,智能機器人正在為風電機組的偏航軸承擰緊螺栓。以前,100多顆螺栓需要多名工人用兩個多小時才能擰完,而現在一臺機器人上陣,只需40分鐘就能完成,工時成本節省了一半多。

“從人工扳手到機器人自動擰緊校準,擰螺栓這道工序正是中國海裝實施智能化改造的一部分。”中國海裝負責人表示,由于風電機組屬大型設備,以前在產品裝配過程中,往往是人工擰緊螺栓,會造成零件受力不均導致的細微差別,這對風機這類精密設備來說可能存在隱患。

智能化改造升級中,中國海裝在風機的變槳系統和偏航系統裝配過程中,將人工液壓扳手手動擰緊螺栓升級為智能機器人自動擰緊螺栓及校準,實現了對每個螺栓擰緊力矩數據的精確控制,亦同步提高了生產效率。

目前,中國海裝總裝車間已引入多臺智能機器人,均由中船重工自主研發,這些機器人具備自動識別、智能判斷能力,可以通過激光識別、定位校準等方式鎖定每一枚螺栓位置,而且擰緊的每一顆螺栓的力度都有記錄可查,產品質量得到充分保證,真正實現了全自動、無人化操作。