近日,“車規級標準”成為動力電池行業熱烈討論的話題。話題起因在于11月27日動力電池新勢力企業蜂巢能源位于江蘇常州的金壇工廠正式投產。在其投產儀式上,蜂巢能源總經理楊紅新向業界介紹了該“車規級AI智能動力電池工廠”的特點并首次系統闡述了蜂巢能源理解和踐行的“車規級標準”。世界汽車組織第一副主席、中國汽車動力電池產業創新聯盟理事長董揚高度肯定了蜂巢能源率先踐行“車規級標準”的意義,并呼吁相關主管機構盡快啟動建立車規級動力電池標準的項目,同時號召產業鏈相關企業都行動起來積極參與車規級標準的建立。“車規級標準”由此迅速成為行業關注的焦點。

建立車規級動力電池標準刻不容緩

事實上,同在11月27日,同在江蘇常州,一場關于車規級動力電池標準的專家研討會備受業界矚目。

這場由董揚主持的會議上,還有中國工程院院士吳鋒、中國汽車動力電池產業創新聯盟副秘書長王子冬、中國汽車工程學會新能源分會秘書長/清華大學車輛工程系教授田光宇、中國物理與化學電源協會秘書長劉彥龍、國家動力電池創新中心主任盧世剛等行業公認的頂級專家,以及東風、蔚來、長城、貝特瑞、當升、先導、利元亨、蜂巢能源等電池產業鏈上各方代表企業的高層領導。

經過深入探討,參會者一致認為我國的車規級動力電池標準應該盡快建立,刻不容緩。專家們的觀點飽含著對動力電池行業發展格局和未來趨勢的深入洞察。

新能源汽車在全球已經成為大勢所趨,而中國在該領域已經占據了相當的優勢。中汽協數據顯示,2019年前10個月,我國純電動汽車銷量達75萬輛,穩居世界第一。國家已經將其作為重要的戰略產業予以支持,根據12月3日工業和信息化部公布《新能源汽車產業發展規劃(2021-2035年)》(征求意見稿)的要求,我國計劃到2025年實現新能源汽車新車銷量占比達到25%左右。電動汽車將是新能源汽車市場的主力軍。

受益于中國成為全球最大的新能源汽車市場,我國的動力電池市場也成為全球最大市場。然而動力電池行業的發展卻不盡如人意,高端產品不足的結構性過剩、發展不均衡的問題十分突出。據統計,在2019年1-10月,動力電池前10家企業裝機量合計市場份額已達88%,其中,寧德時代和比亞迪兩家企業市場份額已超70%,寡頭壟斷格局顯然不利于市場充分競爭。

同時,電動汽車的安全事故頻發仍然是橫亙在消費者與市場之間的一大難題,而這些事故往往與電動汽車的核心——動力電池相關。清華大學電池安全實驗室主任馮旭寧發布的《2019年動力電池安全性研究報告》指出,僅2019年前7個月,國內外媒體報道的電動汽車安全事故與電力電池相關的就達到40余起。

這些問題充分說明了我國動力電池行業的大而不強,而這與我國在該領域長期以來缺乏嚴格的行業品質標準而導致市場的野蠻生長直接相關。

研討會現場,王子冬在演講中指出:“中國鋰電池行業最早從消費類電池行業起步,而后者的耐用性、一致性、安全性和充放電性能指標相比車用動力電池要低很多,更無法滿足新能源車對動力電池的要求。目前,國內外車規級動力電池標準存在空白,隨著國內新能源車市場的高速發展帶動的動力電池行業規模的迅速增長,消費者對于新能源車用動力電池的安全、能量密度和性能提出了越來越嚴苛的要求,而外資動力電池企業在華設廠、白名單保護政策和補貼逐步取消的緊迫形式下,國內的動力電池企業迫切需要摒棄競爭心態,以更高的行業利益為指導,推出車規級動力電池標準”。

劉彥龍也表示:“消費類電池的使用環境、使用壽命和要求都要低跟多,動力電池要求跟車同壽命,這是非常高的要求。制定車規級動力電池標準,很有必要。”

車規級動力電池有何不同?

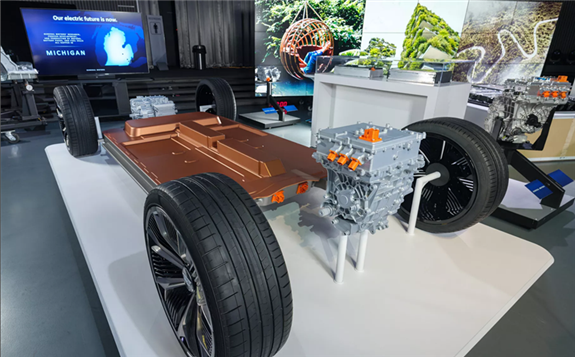

那么,到底什么是車規級鋰電池動力電池?按照傳統汽車行業的習慣,業內將符合汽車使用需求的零部件定義為車規級(產品);而“中國車規級動力電池標準”,可以看做是圍繞新能源車屬性及其使用場景,針對新能源整車對安全性、可靠性和一致性等方面需求設計制造的,涵蓋但不限于滿足車規級原材料、車規級制造控制、車規級系統化設計、車規級測試規范等一系列標準的鋰離子動力電池。

汽車級的要求與消費電池產品的要求相比顯然要嚴苛太多。

拿高低溫適應性來說,消費電子產品對工作溫度的要求一般都是在0℃至70℃之間,汽車產品對于零部件的工作溫度一般要高于民用產品的要求,如乘客艙的工作溫度達到-40℃至85℃之間,發動機周邊的工作溫度要求更是達到-40℃至150℃之間。而且汽車的使用環境還涉及機械耐用、電耐用、環境耐用等考量,這些都是消費類電子不會遇到的問題。

再如可靠性要求,消費類電子的設計使用壽命一般在2、3年左右,消費類電子產品用個4、5年已經算是超期服役了,但汽車要用15年。而且,動力電池中的電芯安裝數量多,連接電池需大量高低壓連接件,BMS監控需要大量傳感器,這也對電池的可靠性提出了非常高的要求,遠遠高于對消費電子產品的要求。

此外,電池充放電倍率方面,消費類電子產品的電池不需要設計很大的放電倍率,但消費者對電動汽車要求很高,希望電動汽車像燃油車那樣動力持久充沛,還要像燃油車加油那樣幾分鐘充滿電。可以想象這意味著多高的充放電倍率,這在消費電子領域是從來不會遇到的需求。

由此不難理解,汽車級與消費電子產品的應用場景已經完全不同,前者對電池品質的要求與后者已經完全不在一個級別上,可以說車規級的動力電池已經完全成為一個新的物種,它需要在原料、工藝、生產、測試等等全過程按照汽車級的要求進行嚴苛的標準設定。

然而當前我國尚未有這個新物種的統一標準,對動力型電池與消費類電子電池的原材料質量及控制標準未加區分,從整車角度僅對電池的“安全性、液冷系統的密封性、規格尺寸、熱管理系統”等方面提出一定的要求,不少企業甚至仍在沿用消費電子類電池進化過程中的標準。

也因此,有前瞻性眼光的企業在車規級標準方面的先行先試就顯得彌足珍貴。

蜂巢能源車規級工廠的探索意義

作為新勢力的蜂巢能源,在車規級標準的探索上,為行業做出了極有價值的示范。

蜂巢能源CTO饒忠儒博士表示,想要把提供給新能源車使用的動力電池在現階段動力電池的基礎上,提高到一個更安全,性能更好,能量密度更高的水平,肯定是需要一個系統工程才能達到目的的。蜂巢能源在產品設計過程中充分考慮使用要求,進行精細的設計和充分的實驗驗證;在制造過程中,從原材料采購、制造控制和測試標準環節,建立嚴格的質量管控體系;同時,還要針對汽車工業對成本極度敏感的特點,嚴格控制成本。

在此方面,金壇工廠無疑已經走在行業的前面。

比如在環境控制方面,金壇工廠生產線對潔凈度的控制標準達到了一萬級,核心工序甚至達到千級。從投料到電芯封口的全過程中,濕度的波動幅度維持在1%以內;而在普通的電池工廠內,廠房潔凈度的控制一般只需要10萬級,濕度控制也僅僅是在注液前,保持10%-30%的波動幅度,在電芯注液和組裝這兩個核心工序中,保持不超過1-2%的波動幅度。

金壇工廠的制程管控按照“6 Sigma”目標設計,其核心工序的工程能力CPK達到了1.67-2.0,缺陷不良率低于3.4PPM;而在傳統的電池工廠里,對制程的管控水平一般在“4 Sigma”左右,而且核心工序的工程能力CPK≥1.0-1.33,缺陷不良率維持在6210PPM。

在實際操作層面,“金壇工廠”利用數字化工廠的MES系統和設備在線的AI檢測系統,通過人、機、料、法、環、測、時間等7個緯度的制程管控手段,實現了對生產過程中超過2500個影響產品質量的因子的監控,并可追溯到單電芯每個制程的數據;而在一個傳統電池工廠中,對影響因子的監控只能達到1500個水平。

此外,金壇工廠采用的超寬幅涂布技術,在整個行業處于最領先的位置;蜂巢能源在業內率先在方形電池上引入高速疊片工藝,不僅有效解決傳統卷繞工藝的電芯極組內空間利用率和最內圈極片易斷裂的問題,還可使電池在能量密度上提升5%,循環壽命增加10%,更克服了傳統疊片工藝的低效問題,一期效率就達到0.6秒,并有望在二期工廠內將效率提升至0.45秒,等等。

饒忠儒坦承:“想要動力電池達到‘車規級標準’,我們其實還有很長的路要走,但是眼下蜂巢能源的“金壇工廠”,其實是在動力電池“車規化”的方向上,給整個行業打開了一扇門,雖然“金壇工廠”所做的設備革新,技術創新和工藝革新,依然不能算是一個“動力電池車規級標準”的雛形,但“金壇工廠”通過自己的切實行動,展示了動力電池行業遵從汽車產業發展規律,及早針對新能源車的使用場景和需求,推出行業自己的“車規級標準”的務實行動。”

金壇工廠率先探索車規級工廠的行動得到了行業專家的高度評價。可以說,金壇工廠的投產,對車規級標準的先行先試的積極示范意義,標志著中國在“車規級動力電池標準”方向上邁出了第一步,為中國動力電池行業建立車規級標準提供了一個極好的參考樣本。

當前,隨著白名單取消,外資競品已經開始瘋狂涌入,補貼退坡帶來的市場需求壓力進一步加大,國內動力電池企業面臨著內憂外患,淘汰賽正在加劇。但是,動力電池產業事關中國新能源汽車產業的發展,事關我國能源戰略的國際競爭力。建立“車規級動力電池標準”的緊迫性正在日益顯露,市場呼喚更多符合汽車需求的高品質動力電池,中國的新能源汽車產業需要更多能生產車規級動力電池的車規級電池工廠。

當然,“車規級動力電池標準”必然是個艱巨的系統工程,這個目標的實現需要全產業鏈各方專家和人才共同為之努力,辛苦但值得。王子冬指出:“建立車規級動力電池標準對于行業來說,將引領行業健康可持續發展,避免資源浪費/低端產能重復建設,有效解決和減少安全事故,提升產品質量。而對整個新能源汽車產業鏈來說,將利于研發資源的整合,縮短產品研發周期,降低生產成本和產品成本,形成更加可靠的供應體系,保證產品的一致性。還有助于推動我國能源產業升級,提升中國能源產業在國際市場的核心競爭力”。