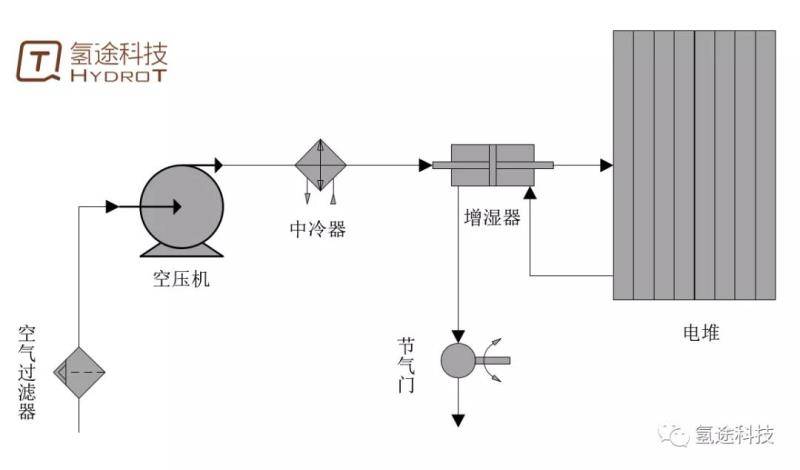

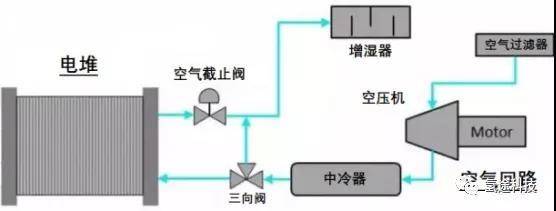

空氣進排氣系統為電堆提供合適流量、溫度、壓力和濕度的潔凈空氣。常規的空氣進排氣系統的原理如圖一所示,主要包含空氣過濾器、空壓機、中冷器、增濕器和節氣門等幾個核心部件。空氣過濾器除了過濾物理顆粒物外,對一氧化氮和硫化物等有毒氣體也有一定的過濾作用;空壓機負責對空氣進行加壓,并根據電堆的需求與節氣門協調工作,保證進出電堆的空氣流量和壓力在合適的范圍;經過空壓機之后,空氣溫度會增加到100 ℃以上,超過電堆的適用溫度,需要通過中冷器對壓縮空氣進行降溫;增濕器,通過電堆陰極出口的高溫高濕度的尾氣與空壓機出口的空氣進行濕熱交換,滿足電堆對空氣的濕度要求。

圖一 :燃料電池發動機進排氣系統

近年來,隨著燃料電池發動機逐漸走向商業化應用階段,進一步提高其穩定性與耐久性逐漸成為了研發的重點,也對空氣進氣系統提出了更高的要求。今天,小編選擇其中幾個重點方向與大家共同分享一下:

關機后密閉電堆陰極

燃料電池在關機后,陰極若有空氣殘留,其中的氧氣會穿過質子膜,逐漸滲透進入陽極,這會導致開機后在陽極形成氫空界面,產生高的過電位,降解質子膜中的催化劑碳載體,從而造成催化劑的損失,引起電堆性能與耐久的下降。

為了避免該狀況的發生,有必要對燃料電池電堆的陰極回路進行密閉,防止空氣的進入,同時在關機前消耗掉陰極殘留的氧氣,形成無氧環境。

豐田Mirai燃料電池系統在電堆陰極入口處設置有三向閥,控制陰極回路。在關機狀態,該三向閥可以密閉陰極回路,防止空氣進入電堆。

圖二:豐田Mirai使用三向閥封閉陰極回路系統示意圖

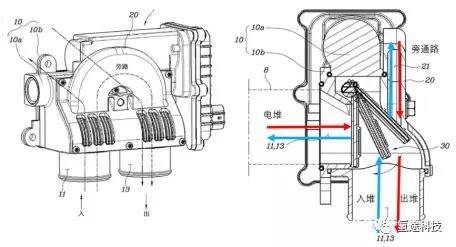

現代在專利中也有相似的設計,采用一個組合三向閥控制陰極氣體的進入。在關機狀態時,三向閥打開旁通路,同時封閉電堆出入口。

圖三:現代汽車組合三向閥設計示意圖

啟停和怠速狀態下降低尾排氫氣濃度

氫氣的可燃極限(體積分數)在4.0%——75.6%,這個范圍內,氫氣可以在空氣中燃燒,甚至發生爆炸。根據汽車相關法規要求,尾氣排放中的可燃氣體濃度要低于最低可燃極限的75%,即氫氣的體積分數需要低于3.0%。

然而在燃料電池系統啟停過程中,經常會排出較高濃度的氫氣,此時單純靠電堆陰極正常工作時排出的空氣流量不足以使氫氣濃度降低至3.0%。如果直接增大陰極的空氣流量,又存在破壞電堆內水平衡進而影響耐久性的風險。因此,為了提升燃料電池發動機的安全性同時保證其耐久性,在啟停和怠速階段,需要有額外的空氣補充進來稀釋尾排內的氫氣濃度。

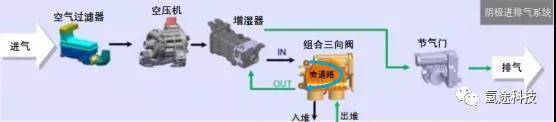

現代NEXO和之前所展示的豐田Mirai均具有該功能,通過三向閥控制進入電堆的空氣比例,使部分空氣直接進入排氣管,從而降低其中的氫氣體積分數。

圖四:現代NEXO陰極回路設計示意圖

此外,對于目前采用離心式空壓機的系統,還可令其在電堆功率較低時,維持較大的流量,并通入旁通路,可以有效的避免空壓機喘振現象的出現。

更靈活的水管理

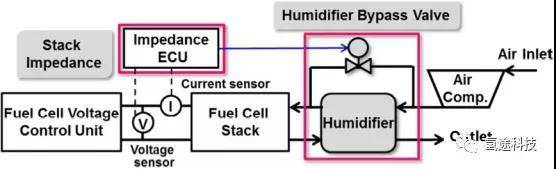

燃料電池電堆的質子膜需要在濕潤狀態下才能正常地傳輸氫質子。在電堆自身產水不足的工況下,如果進入電堆的氣體過于干燥則會迅速帶走大量的水,從而影響電堆的性能。典型的空氣進氣系統,在陰極回路通常會設置增濕器,為電堆提供一定濕度的氣體。然而,在電堆本身產水過剩的工況下,進入電堆的空氣濕度過高則會使其帶出水的能力下降,而過多的水在電堆內積累有可能導致膜電極水淹,從而造成局部熱點甚至反極等問題的出現。因此,為了對電堆進行更靈活的水管理,需要實時地對陰極進氣的濕度進行調節。

本田CLARITY燃料電池系統的陰極回路具有加濕器,并與旁通閥并聯。基于CCM含水量和電堆阻抗的關系特性,依據測得的電堆阻抗,調節旁通閥開度,定量地控制進堆氣體濕度,確保電堆CCM含水量控制在最佳運行濕度的上限和下限內,從而令堆內濕度維持在適宜的水平。

圖五:本田Clarity濕度控制方案(本田Clarity技術報告)

此外,關機時燃料電池電堆中的水含量將會顯著影響其低溫啟動性能,較低的膜水含量會有利于電堆的低溫啟動性能,從而提升整個系統的環境適應性。本田的設計同樣也可以控制系統關機時的堆內水含量,保障低溫啟動性能。

除了本田的陰極回路設計,現代汽車的相關專利中也有一項組合陰極閥設計,可以在實現密閉陰極回路、降低尾排氫氣濃度功能的同時,控制電堆關機時的水含量。

該設計通過控制組合陰極閥,在低溫關機時,使電堆陰極排出的氣體不經過增濕器,直接進入大氣,從而快速排出堆內水分,提升電堆的低溫啟動性能。

圖六:現代汽車組合陰極閥設計圖

氫途科技專注于燃料電池發動機的開發,以對標國際一流燃料電池系統為己任,針對以上討論的問題,已有成熟的解決方案,將在新一代發動機系統中進一步應用驗證。