近日,寶鈦股份與國家電投成功簽訂“國家示范城市聯合申報企業合作意向書”項目及首批鈦材料采購合同,標志著寶鈦股份進入新的鈦材應用領域。

該項目積極推動京津冀、湖北、浙江等地區燃料電池汽車產業示范城市群的建設,對實現相關基礎材料、關鍵零部件研發,以及國家燃料電池汽車行業的發展提供了核心技術支持。

早在2017年,寶鈦股份就已提前布局,寶鈦研究院及相關單位成立了氫能項目組,根據國家戰略以及未來市場需求,開始研發氫燃料電池用鈦的技術攻關工作 。在這期間,寶鈦項目組緊緊圍繞氫燃料電池金屬雙極板性能的要求,積極主動攻堅克難、反復試驗。2019年10月,鈦金屬雙極板 在第一臺新能源氫能巴士上成功應用,經后期測試完全滿足前期設計要求。2020年9月27日,氫燃料電池產品發布會在寧波召開,寶鈦應邀參會并迎來了新的發展機遇。

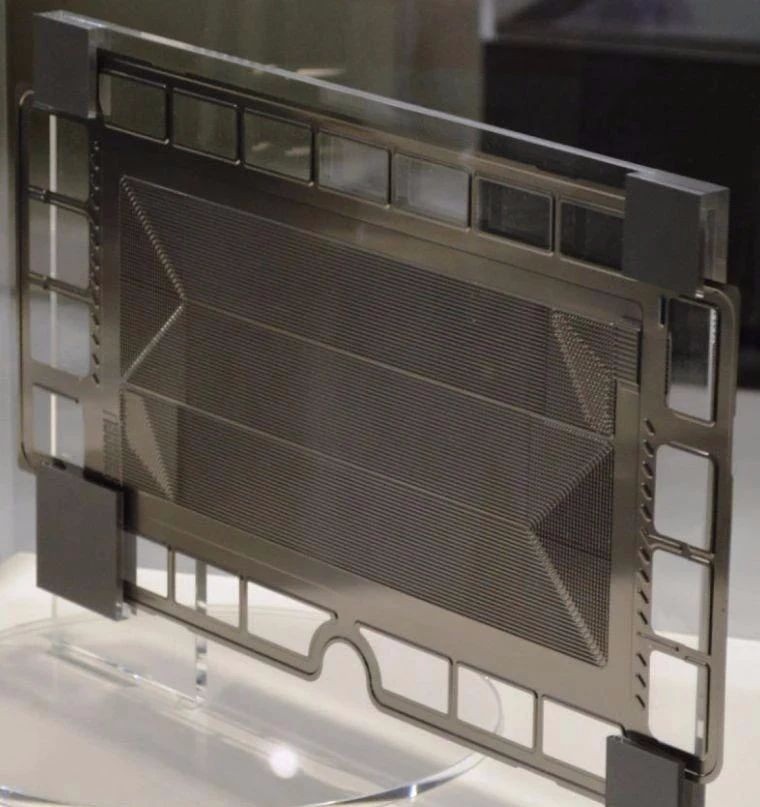

關于鈦雙極板

鈦及鈦合金 密度低、比強度高且在酸性環境中耐蝕性優異,在氫燃料電池雙極板中具有較高的應用價值。

雙極板作為PEMFC的重要組成部分,占電堆重量的 70% 以上,體積的 50% 左右,其成本為電池成本的 30% ~ 50% 左右。雙極板材料主要分為 3 類,分別為石墨雙極板 、復合材料雙極板 、金屬雙極板 。

其中,石墨雙極板重量輕、耐蝕性好、導電導熱性能優異,但脆性大,流場加工成本高; 復合材料雙極板成形性能優異、機械強度高,但導電性較差,且加工成本較高; 相比之下金屬雙極板厚度薄、導電導熱性能優異、機械強度高且氣體隔絕性好,有利于電池比功率密度的提升,此外金屬材料加工工藝成熟,可利用沖壓、壓鑄和激光成形等方式加工高精度的復雜流場,容易實現極板的量化生產,已成為氫燃料電池的主流雙極板材料。

金屬雙極板材料一般分為不銹鋼 、鋁合金 、鈦合金 ,其中鈦在 PEMFC 環境中的耐蝕性能優于不銹鋼和鋁合金,且其比強度高,能夠進一步降低極板的重量,提高 PEMFC 的比功率密度。 如日本豐田MIRAI燃料電池汽車選用鈦作為雙極板材料,并采用 3D 網狀流場結構設計,相較于不銹鋼直流道流場雙極板,其電堆質量功率密度和體積功率密度有了大幅提升。

當前制約氫燃料電池商業化推廣的兩個重要問題是成本 和耐久性 ,而極板材料、流場加工及極板涂層制備工藝一定程度上決定了雙極板的成本。

石墨和碳基復合材料在性能上已經不能滿足氫燃料電池的要求,金屬材料現已成為氫燃料電池雙極板的主流材料。 此外,高功率一直是氫燃料電池的追求目標,金屬材料中鈦及鈦合金密度低、比強度高,在氫燃料電池中具有優良的耐蝕性,可以明顯降低雙極板重量和體積,從而顯著提升電池的質量比功率和體積比功率,且鈦及鈦合金在長期服役運行過程中產生的腐蝕產物對質子交換模和催化劑的毒性較弱,有利于提升電池運行的穩定性和耐久性。

鈦雙極板表面制備的金屬碳/氮化物和無定型碳涂層綜合性能優越,具有較高的研究和應用價值,然而這些涂層易出現針孔缺陷等,因此目前研究的主要目標是提升涂層致密性、膜基結合強度和涂層表面導電性。此外涂層還應具有良好疏水性,以促進反應生成水的排出。要滿足這些綜合性能,對涂層的結構設計和組織成分提出了更高要求。

涂層結構組織的復合化和納米化可以一定程度提升涂層致密性、耐蝕性、導電性,增強鈦極板服役穩定性和可靠性,是今后發展的主要方向。