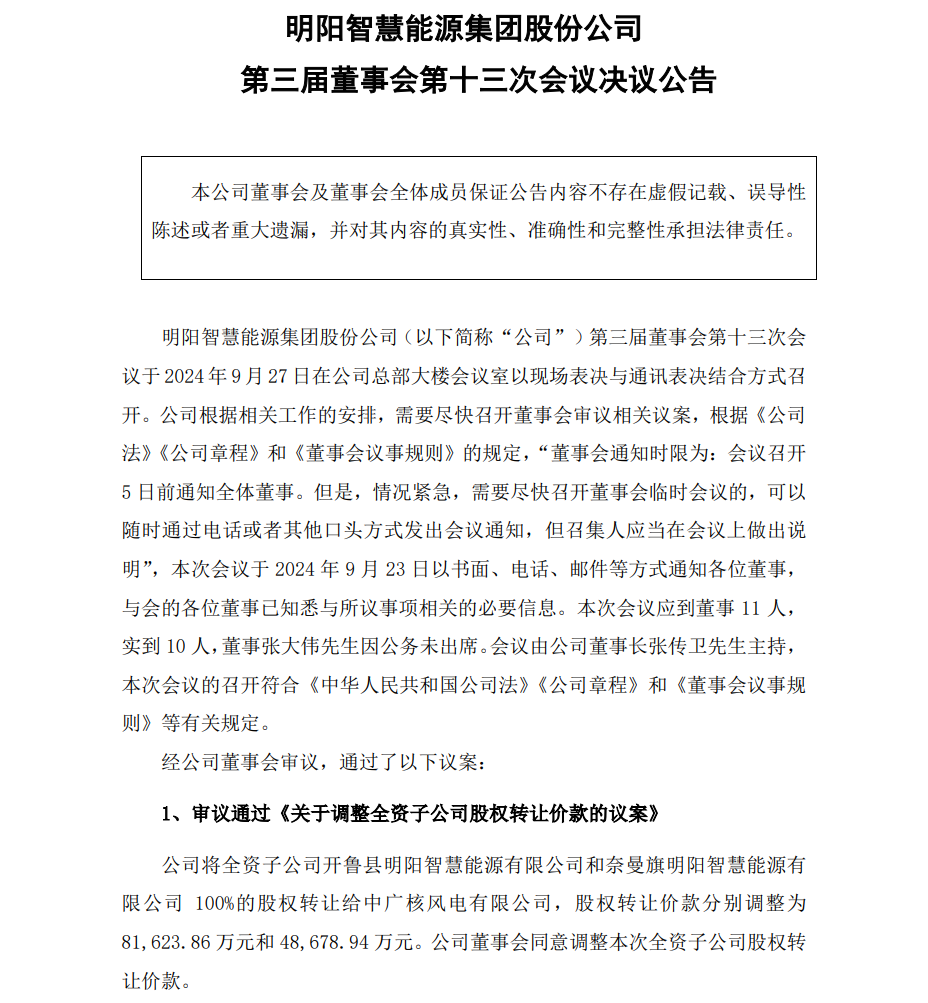

圖為東方汽輪機燃氣輪機整機試驗室。

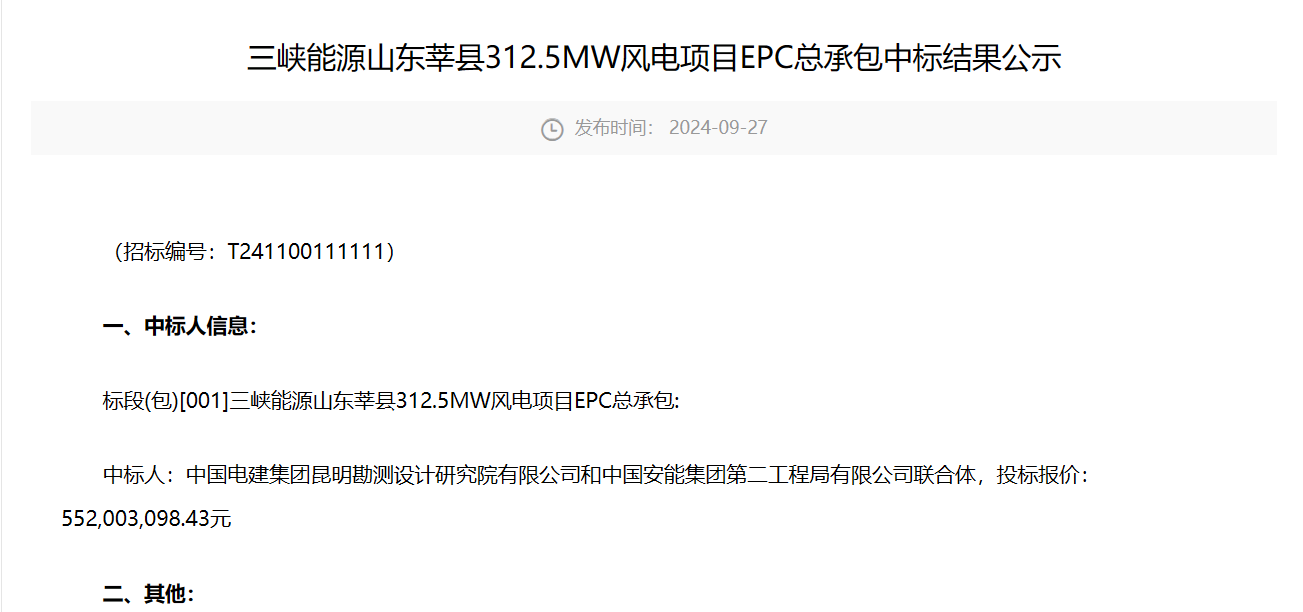

圖為中國首臺F級五十兆瓦重型燃機滿負荷運行見證儀式現場。

重型燃氣輪機是大型裝備的“心臟”。數十年來,為解決該領域技術短板帶來的“心臟病”,以東方汽輪機為代表的中國企業與以西安交通大學為代表的高校科研院所聯合攻堅克難,付出了不懈努力。多少人擇一事,干一生,無怨無悔。他們是父母,是愛人,是兒女,更是祖國的科研人員。

有一份責任與使命

盡管已過去一年多的時間,站在燃機試車臺一側的監控室內,東方電氣集團首席技術專家趙世全仍能清楚地記得那個激動人心的時刻。

“三、二、一,點火!”

伴隨點火命令的下達,重型燃機8個燃燒筒同時點火燃燒并穩定運行,標志中國首臺自主研發的F級50兆瓦重型燃氣輪機整機點火試驗成功。

“為了那一刻,我們拼了10年!”趙世全難掩激動,感慨萬分。

重型燃氣輪機是發電和驅動領域的核心設備,關乎能源安全和國防安全,是國家科技水平和綜合國力的象征。由于涉及多學科、多領域、多系統且設計制造難度極高,其又被譽為裝備制造業“皇冠上的明珠”。

摘取這顆明珠談何容易!長期以來,僅有美國、日本、德國等少數國家能夠自主研發重型燃機。“我們在購買時沒有議價權,要價很高,但沒有辦法。”趙世全坦言,后續的檢修維護周期長,費用高,當時有句玩笑,買一臺設備就好比給外企開一家銀行,他們可以隨時來提款。此外,一旦“斷供”,電廠就只能“癱瘓”。

為改變被動局面,本世紀初,包括東方汽輪機在內的中國企業開始引進國外技術,雖然解決了重型燃機從無到有的問題,但一直處于組裝型制造階段,其高溫部件設計制造和試驗驗證技術仍屬空白,極大阻礙了重型燃機國產化進程和產業體系發展。

這是為何呢?

“只要一談到關鍵核心技術的轉讓,國外企業都是一口拒絕。”趙世全說。原來,國外技術的引進僅限于冷端部件,核心的熱端高溫部件設計制造及試驗技術則被國外長期壟斷封鎖。

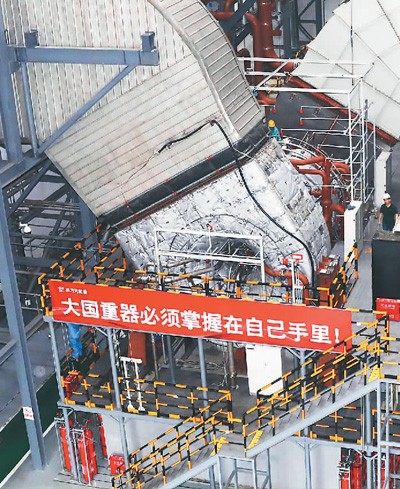

關鍵核心技術是要不來、買不來、討不來的,只有把關鍵核心技術掌握在自己手中,才能真正自立自強!

2009年,東方汽輪機開始組建科研團隊,在沒有設計規范、設計程序,也沒有設計經驗的條件下,毅然踏上了自主研發F級50兆瓦重型燃氣輪機的艱辛征程,向沖破國外關鍵核心技術封鎖發起了沖刺。

F級50兆瓦重型燃機的零部件多達數萬個,從設計技術到材料機械,再到試驗設施,任何一項都是十分龐大復雜的系統工程。即便再難,當時仍有許多工程師主動報名,在他們眼中,這是一份責任與使命。

“幾乎是從零開始,一路上摸爬滾打,常常是剛從一個坑起來又掉進另一個坑。”趙世全說,沒有人能說清這其中到底經歷了多少失敗。如果問大家有啥想法,每位科研人員心里只憋著一股子勁兒:再苦再累,也得造出咱中國人自己的重型燃機!受制于人的滋味不好受!

埋頭干十年磨一劍

重型燃氣輪機可分為E級、F級和H級,溫度越高,技術等級越高。簡單來說,它能承受多大的高溫,決定了它有多大的能力。F級重型燃機工作溫度可達1400攝氏度左右,要保障高溫部件在金屬熔點以上安全穩定工作數萬個小時可不容易。

透平葉片正是核心高溫部件之一。對趙代銀來說,2011年具有特殊意義。這一年,他大學畢業來到東方汽輪機工作,同時也迎來了一次人生的重要選擇。“工作不到兩個月,廠里新成立的高溫部件實驗室招人,做高溫透平葉片研發。”趙代銀說,若繼續做常規研究,會更輕松安穩;如果去研制葉片,道路肯定十分曲折。“但一想到我們還沒有能力造,而自己能夠參與進去,這是人生幸事!”

就這樣,趙代銀下定了決心,這一干就是9年。9年里,他基本看完了所有與精密鑄造相關的文獻與書籍;3000多個日夜,他一門心思撲在了透平葉片的研發上。

功夫不負有心人。以趙代銀為代表的研發團隊相繼解決了葉片變形、疏松、熱裂、斷芯等難題,還設計出國內第一套基于六點定位陶瓷型芯的蠟模模具,榮獲國家發明專利,填補了該項技術空白。

研發重型燃機之所以難,除了研制關鍵高溫部件,還需要長期試驗結果的積累。“僅設計出來還遠遠不夠,要對其有效性、合理性及可靠性進行反復試驗驗證。所以我們一邊設計,一邊搭建試驗平臺。”趙世全說。

試驗平臺的搭建同樣在摸索中進行。“失敗、改進、調試,再失敗、再改進、再調試……這是試驗臺建設的常態。”田曉晶說。作為東方汽輪機燃燒器技術研發團隊的主研,她與其他成員一起向一個個難關發起挑戰。

有一天,燃燒器高壓試驗突然出現問題。那時,整個試驗廠房彌漫著煙氣,面對18個大氣壓下、1400攝氏度的高溫燃氣火苗隨時會噴出的險情,田曉晶沒有后退,而是緊張有序地組織意外發生后的處置工作。好在只是高溫燃氣局部泄漏引燃了部分外部管道,經過兩個多小時的現場排查,試驗恢復了。

“這么多年來,有沒有后悔過自己的選擇?”

“當個人價值和國家需要緊緊聯在一起時,從未后悔!”

這是無數個趙代銀、田曉晶的心聲。正是有了他們的拼搏與奉獻,東方汽輪機陸續完成重型燃機的壓氣機、燃燒器、透平葉片等核心部件及總體結構設計與制造,建成壓氣機試驗臺、燃燒器試驗臺、透平高溫葉片試驗室及整機測試平臺,形成了完整的設計、制造、試驗體系。

接下來到了整機試驗階段。在點火試驗和空載荷運行試驗后,25%、50%、75%……負荷逐漸增加。2020年11月27日,在6位院士與專家組的見證下,F級50兆瓦重型燃氣輪機順利實現滿負荷穩定運行。

滿負荷試驗是重型燃機研發最關鍵的驗證節點,也是電站長期運行前的最后一項性能試驗。“十年磨一劍,我們啃下了發電裝備領域的一塊‘硬骨頭’!”趙世全說,與同等功率進口燃機相比,整機制造成本、運行與維護價格可大幅降低,檢修周期可縮短50%以上。

促進實現跨越發展

從歷史上看,科學技術的每一次突破,重大工程的每一步跨越,都是團結協作的結果。重型燃機的自主研發同樣如此。東方汽輪機在加強自身實踐的同時,還與西安交通大學、上海交通大學、西北工業大學等高校的科研團隊開展全方位合作,協同攻關。

由西安交通大學副校長王鐵軍率領的科研團隊便是其中一員。“卡在哪里,就突破哪里!”抱著堅定的信念,王鐵軍團隊在2006年聯合東方汽輪機等,承擔了重型燃機領域首個國家973計劃項目,該項目在2012年又獲國家滾動支持。

重型燃氣輪機每項技術突破都必須經歷“基礎理論→單元技術→零部件實驗→系統集成→綜合驗證→產品應用”的全過程。其中,基礎理論是“地基”。事實證明,基礎研究是科技創新的源頭。中國面臨的很多“卡脖子”技術問題,根子是基礎理論研究跟不上,源頭和底層的東西沒有搞清楚。

“一不圖名,二不求利,我們就是要沉下心來,集中攻克重型燃機關鍵核心技術及相關的基礎科學問題。”王鐵軍說。

高溫葉片熱障涂層是國際公認的重型燃機制造核心技術之一。與航空發動機相比,其工作時間更長,隔熱面積更大,在性能要求、微結構、制備方法等方面也有不同。數十年來,王鐵軍團隊潛心系統研究了重型燃機熱障涂層強度理論、實驗方法、制備技術及應用,并取得了一系列創新成果。

人們可喜地發現,基礎理論和關鍵技術慢慢成型,越來越多的高校科研成果應用到中國首臺F級50兆瓦重型燃氣輪機的研發上,融入進企業的生產實踐中,大大縮短了基礎研究到工程應用的鏈條,促進了中國自主重型燃機產業實現跨越發展。

“大家團結協作、校企協同攻關,是我們攻克關鍵核心技術的法寶。”王鐵軍表示,未來校企將在更高層面共謀創新、合作與發展,共建平臺,共擔任務,共闖難關!

在攻關中,王鐵軍帶領團隊出版了中國第一套關于燃氣輪機設計制造的專著系列《先進燃氣輪機設計制造基礎》,還培養了一支優秀的人才隊伍。

“人才的培養與建設非常重要。F級50兆瓦重型燃機投用后,我們會不斷優化提升其性能,目前該領域的研發能力相較國外先進企業還有較大差距。”趙世全表示,但通過自主研發,企業和高校都建立起了專業的科研團隊,只要坐得住“冷板凳”,假以時日,我們從“跟跑”到“并跑”甚至“領跑”,并非沒有可能。