近日,施耐德(北京)中低壓電器有限公司(以下簡稱北京工廠)經中國船級社質量認證公司對其2020年度溫室氣體排放量核查,獲頒碳中和證書,成為施耐德電氣在中國第一家“碳中和”工廠。這家工廠不僅是施耐德電氣全球“智慧工廠”項目中的樣板工廠,也是工信部認證的國家級“綠色工廠”,此次再獲認證,成為了北京工廠綠色發展之路上的新里程碑。當前,結合豐富的減排措施與碳交易,北京工廠已成功實現碳中和,為施耐德電氣2025年實現公司運營層面碳中和目標奠定了基礎。

事實上,作為全球能源管理與自動化領域數字化轉型專家,施耐德電氣一向重視綠色供應鏈戰略,利用數字化技術提高能效,推動綠色工廠建設。除了作為行動者,施耐德電氣還以豐富的綠色經驗賦能上下游供應鏈伙伴,推動構建更可持續的生態系統。

那么,在實際行動上,究竟有哪些因素使得施耐德電氣北京工廠能夠率先完成從“智慧工廠”到“碳中和工廠”的蛻變?要探究這一“奧秘”,就不得不提施耐德電氣提出的綠色能源管理理念。

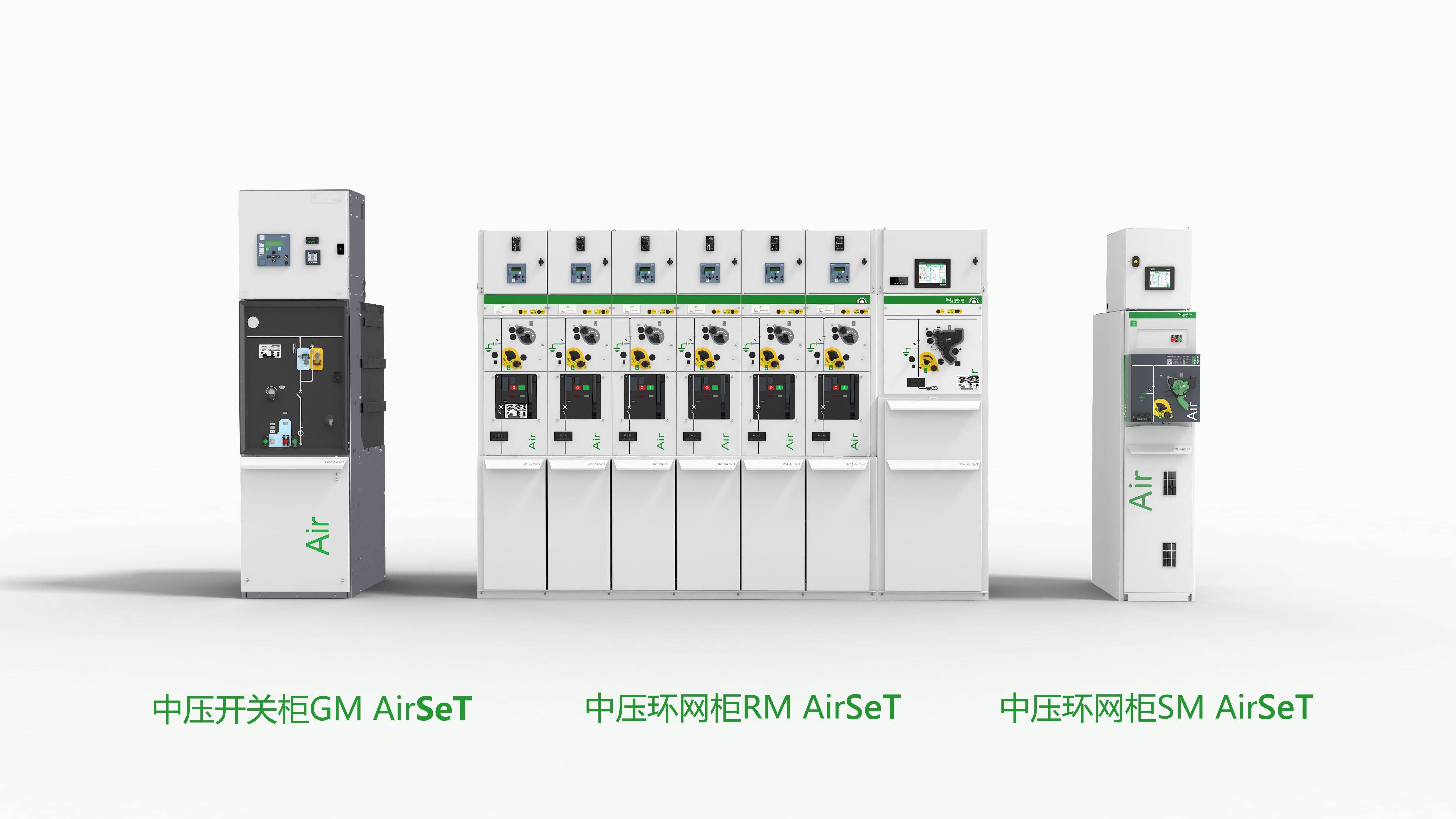

基于綠色能源管理理念,施耐德電氣可以為各類型的企業、園區提供從專業頂層設計咨詢,硬件產品到軟件系統,再到全生命周期的服務,提供從能源生產、輸送、儲存和使用全過程的端到端解決方案,憑借中低壓、強弱電、軟硬件和源網儲荷四個一體化的獨特優勢,全面滿足供給側清潔能源優化配置與消納,需求側電能替代和多能互補,及雙端數字化及能效水平提升等多重需求。事實上,在北京工廠實現“碳中和”蛻變的過程中,在各個層面、各個細節中都將綠色能源管理的理念體現得淋漓盡致。

首先,北京工廠注重從源頭上減排,著力提升分布式能源在工廠用能中的占比。為此,北京工廠部署了施耐德電氣在中國最大的光伏項目基地,實現綠色能源占全廠能源使用的30%,每年可減少約2026噸碳排放。值得一提的是,新能源盡管有著節省碳足跡的優勢,但其本身存在著波動性、難預測性等特點,能夠實現如此高比例的新能源使用量占比,還要保障生產用能供應充足穩定,光有積極的決心是不夠的,這實際上是一件很精細的“技術活”,需要一雙精準靈活的“巧手”來協調把控。

在這方面,施耐德電氣創新的EcoStruxure Microgrid Advisor微網管理顧問(以下簡稱EMA微網管理顧問)恰恰起到了這雙“巧手”的作用。EMA微網管理顧問通過人工智能技術,幫助微電網成功管理復雜的能源結構,包括可再生能源發電或快速變化的現貨電力市場實時電價價格等新變量考慮。EMA微網管理顧問由一個基于云的平臺組成,該平臺通過運行模型預測控制算法來定義微電網的優化策略。例如,這些算法結合了價格信號、歷史數據、天氣預報和運行時間表,以更好地預測微電網邊界內的能源供需變化。同時,通過本地邊緣控制器與現場 DER 接口進行監控和控制,使 DER 以優化的方式交互。目前,先進的微電網有能力運行實時優化,支持頻率或需求響應等輔助服務,通常要實現比 1 秒更快的優化操作。

EMA微網管理顧問廣泛應用于企業或園區自發自用的分布式光伏領域,從而提高新能源電力的滲透率和經濟效益,讓企業成為分布式新能源的“產消者”。這一次,北京工廠成為了自家這套“微網巧手”的嘗鮮者,其可觀的應用效果十分具有說服力。

其次,施耐德電氣還積極通過節能改造和能源系統的優化等途徑,意在抓住每一點滴的節能和增效潛力,“多管齊下”地降低碳足跡。

得益于“智慧工廠”數字化轉型的良好基礎,施耐德電氣對北京工廠的能效數據實現了廣泛采集和互聯互通,并通過大數據的監測和分析,實現了各項能效指標的可視化和持續改善。在提高能源利用效率方面,通過節能改造和能源系統的優化,在過去三年內能源消耗降低了10%,單位產值能耗亦逐年降低。與此同時,北京工廠持續改進包裝的循環利用,減少了約1606噸碳排放。正是有了扎實的數字化基礎,使得這些來自北京工廠各處、各環節的涓涓細流,最終融匯成了可觀的降碳成果。

最后,施耐德電氣北京工廠在行動上積極踐行CCER(Certified Emission Reduction,國家核證自愿減排量)模式,依據《溫室氣體自愿減排交易管理暫行辦法》的規定,通過購買3347噸經核證的二氧化碳減排量的方式,實現對2020年度3346.57噸二氧化碳當量的溫室氣體排放的碳中和。這一舉措,既為北京工廠最終實現“碳中和”起到“保底”的堅實保障,也為眾多企業打造“碳中和”工廠提供了模式上的良好借鑒。

不難發現,從“智慧工廠”到“碳中和工廠”的蛻變,既得益于施耐德電氣綠色能源管理理念的指導,又以良好的數字化基礎作為支撐,以創新的微網管理顧問、能效管理平臺等解決方案作為賦能路徑,同時還綜合了碳匯交易等新模式而最終得以實現。在實現“雙碳”目標的路徑上,施耐德電氣不僅僅滿足于獨善其身,更希望為更多的業界伙伴積極賦能,一同打造共創共贏的低碳新生態。