近年來,光伏行業的快速發展,特別是組件制造的更新換代,帶動了相關產業不斷升級優化,封裝材料就是其中之一,雙面雙玻組件銷量的快速上升,就帶動了光伏膠膜從EVA膠膜升級為POE膠膜。

雖然EVA一統光伏膠膜市場多年,為了適應雙面雙玻組件市場接受度逐年提高的市場需要,也是為了滿足新型電池技術的封裝要求,純POE膠膜應運而生,經過多年在產線上的使用和實證檢驗,純POE膠膜獲得了市場的認可,市占率逐年上升。

但部分純POE膠膜在工藝窗口和生產效率上不如EVA膠膜,使得組件制造商希望能有另外一種封裝材料來幫助他們提高生產良率,EPE(EVA/POE/EVA)這種特殊材料的膠膜應運而生,雖然EPE膠膜的性能還缺乏實證的驗證,但由于工藝上的優勢,依然獲得了一定程度的認可。

但我們說,純POE膠膜才是封裝材料真正的王者,為什么呢?

EVA和POE的差異

本質上來說,EVA膠膜和POE膠膜實際上是完全不同的兩種高分子材料,現有的EPE產品只是是簡單地將兩者共擠出在一起,這種生產工藝意味著一定的品質風險。

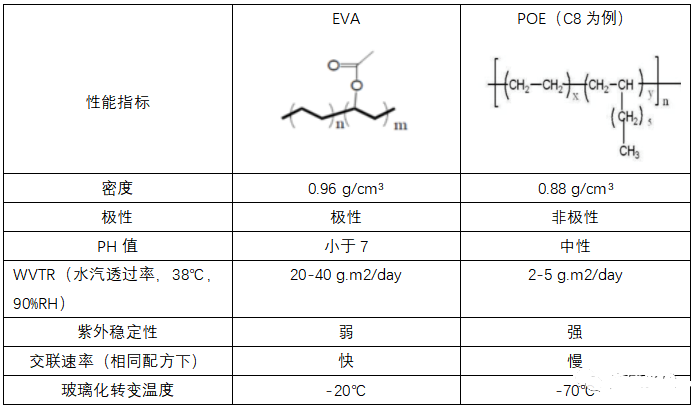

如下是光伏級EVA和POE材料的主要性能對比:

上表展示的性能中,分子極性的差異使得EVA和POE材料對助劑的吸收程度和速率有顯著不同。

玻璃化轉變溫度的差異,也會使得在環境溫度低于零下20度的時候EVA硬化,與此同時POE仍然保持著彈性特征。

而水汽透過率的差異也會使得當EVA和POE結合的時候,水汽容易富集在兩個材料的界面。

所以,EPE封裝膠膜,基本無視了這兩個材料之間的本質不同,在各個維度上都會產生一定的品質風險。

EPE產品的風險點

第一、厚度控制風險:

在EPE膠膜生產過程中的一個關鍵指標就是三層厚度的控制能力。材料的流動性匹配還有設備精度與厚度的控制關系密切。

流動性的關系在于,EVA和POE的流動性要相互匹配后才能在擠出模具中形成完美的三明治結構,而流動性和材料的熔融指數、設備溫度、擠出壓力等有比較復雜的關系,任意一個因素的波動都會帶來厚度管控的風險。

尤其POE原材料由于供應問題,當膠膜廠家不能采購到熔融指數相符合的POE粒子,而不得不調整已經成熟的工藝參數,加之EPE的厚度無法在線監測,使得EPE膠膜的品質穩定性更讓人擔憂。

第二、助劑遷移風險:

如前所訴,EVA和POE在交聯速率上的固有差異,使得配方設計時需要在兩種材料中引入不同比例的功能助劑。

矛盾的是,不像純的POE膠膜或者EVA膠膜,交聯配方加入以后不會隨時間而發生顯著變化。EPE膠膜生產完成以后,因為EVA的極性特征和大部分助劑更加相互兼容,這就使得其中的EVA層將會不斷吸收POE層中的有效助劑。

所以現在EPE膠膜的保質期都比較短。但是,即便在保質期內,不同的環境溫度、存儲條件、運輸條件等都會對助劑遷移產生不穩定的影響。

生產出來的EPE膠膜,與組件廠最終上線使用的EPE膠膜將產生無法監控的差異。這種差異目前缺乏系統論證其風險程度。

第三、脫層風險:

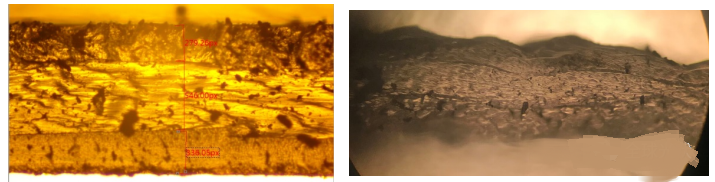

EPE膠膜的脫層主要來自于兩個方面。第一,助劑遷移以后,POE的交聯速度變慢,層壓工藝使得EPE膠膜中的POE被兩側的EVA擠出,從而產生脫層風險。

左圖為1:2:1的EPE層壓前厚度。 右圖為其層壓后,厚度變成1:1:1。顯示POE和EVA交聯速度在不匹配的情況下(配方不成熟或者助劑遷移),層壓前后POE厚度將有顯著差異。

另外一個就是長期老化過程中,各種物質在兩種材料層間的富集,使得界面粘接強度越來越弱,引發脫層風險。

由于EPE膠膜存在著以上的風險,使得越來越多的光伏電站終端客戶都明確指定所用組件要采用純POE膠膜封裝。

POE在新電池技術中的優勢

EVA膠膜作為光伏組件封裝材料,是上個世紀八十年代開發完成的。隨著晶硅光伏技術的不斷進步,對封裝材料的要求也日漸提高。POE作為下一代的封裝材料已經隱隱有取代EVA的趨勢。具體表現在:

第一、N型TOPCON技術。N型電池正面銀漿內含其他金屬成分,會導致電氣腐蝕電池正面銀鋁細柵線,造成電池片周圍EL柵線發黑和功率衰減現象。這就要求封裝材料要有更低的水氣透過率和更高的化學穩定性。這方面純POE膠膜顯著優于EVA膠膜或者EPE膠膜。

第二、低硅片厚度和SMBB。迫于成本的壓力,硅片厚度和銀漿單瓦耗量這幾年一直在降低。現有N型電池技術,無論TOPCON還是HJT,如果要量產的話,減薄硅片厚度和使用SMBB(超多主柵線)是必然的降本之路。

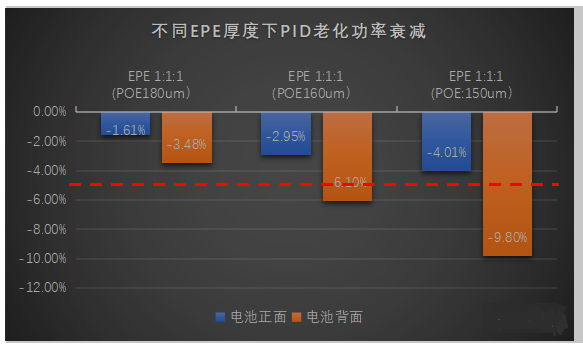

這些變化對封裝膠膜提出了低克重的需求,而POE一方面在密度上比較低,相同單位克重的POE膠膜比EVA膠膜厚了近10%。另一方面,由于EPE膠膜中的POE是抗PID衰減的核心,在降低EPE膠膜的厚度時,不能三層一起減薄,所以純POE膠膜具有更多的降低厚度空間,從而使得其具有成本和性能上的雙重優勢。

EPE在等比例降低厚度的同時,其抗PID性能將顯著下降

第三、鈣鈦礦電池。由于鈣鈦礦電池懼怕高溫,其組件需要在較低溫度下層壓封裝。傳統的EVA膠膜必須在140度左右的溫度下進行交聯,從而限制了其在鈣鈦礦電池下的使用。而POE材料可以挑選一類特殊的粒子牌號,加以配方上的設計,形成熱塑性的POE膠膜。而熱塑性POE膠膜在層壓過程中不用發生交聯反應,在120度就能完成組件的層壓。

純POE膠膜未來發展方向

目前的組件制造商對純POE膠膜的主要顧慮點在于工藝上的滑移問題和POE粒子的供應限制上面。

方向一,關于純POE膠膜的滑移問題,非常明確的原因是其中添加劑析出造成的,而不是POE材料本身的問題。增加助劑相容性是純POE膠膜配方一個亟待解決的方向。

多年來,祥邦科技依托3M公司的研發體系,對純POE膠膜防滑的問題已有顯著改進。

方向二,開發低克重的生產工藝,一方面能滿足組件廠對低克重低成本的需求,另外一方面,也能夠在POE粒子供應受限的情況下,增加純POE膠膜的供應量。

方向三,POE粒子國產化。POE產生于20世紀90年代初,長時間被跨國公司所壟斷。但好消息是,隨著國內企業的成長和國家整體科研實力的加強,我們已經可以看到,在萬華等一批優秀企業的全力攻關下,在未來3-5年時間內,POE粒子必將實現國產化。到那時,無論是成本還是供應都不再成為純POE發展的限制。

而在國產化POE粒子成熟之前,純POE膠膜將成為各大組件廠發展新型組件必須爭奪的資源。

小結

因為EPE膠膜在助劑遷移、厚度控制、降本空間等方面的限制,將無法挑戰純POE膠膜的地位。

純POE膠膜將在光伏電池和組件更新換代中扮演越來越重要的角色。

未來純POE膠膜將往低克重、防滑移和國產化粒子方向發展。