史莊,河北保定一個不大的城中村,卻先后誕生了兩位河北首富。一位做了光伏,另一位也在做光伏。第一位企業家是英利的苗連生,是光伏產業的拓荒者;而第二位則是長城汽車的掌門人魏建軍,正在用光伏打造新的“綠色長城”。

由于老鄉的關系,魏建軍對于光伏的了解非常早,也很感興趣,除了看到新能源的市場機遇之外,魏建軍更看重長城在邁向綠色轉型時的生態閉環。在投資鋰電池企業蜂巢能源和氫能企業未勢能源之后,長城汽車已經形成了新能源汽車、鋰電、氫能的綠色用能體系,但魏建軍覺得還不夠,沒有綠色電力,這個生態體系是不完整的。

2017年底,看到光伏行業已逐步走向平價,魏建軍找到于振瑞,希望找到一個好的光伏項目作為長城汽車邁進綠色電力的切入點。

接到任務后,于振瑞帶隊對光伏的技術做了全面的梳理。彼時已是他接觸光伏行業的第32個年頭,1985年于振瑞的本科畢業論文就是非晶硅薄膜電池的相關研究,在南開完成本碩博連讀后,先后于新奧和中興能源任職,參與了國內第一個薄膜太陽電池產業化項目,也有多年的晶硅研發經驗和光伏電站設計經驗。

“這也是我們的優勢。”于振瑞笑著說,“我們比絕大多數搞鈣鈦礦產業化的公司更懂光伏,知道一項新技術從實驗室邁向產業化過程中可能遇到的問題和解決方案,更知道行業需要什么。”

此時晶硅電池技術領域,PERC開始發力并已有內卷趨勢,HJT、TopCON和IBC技術仍然前景不明,于振瑞認為作為后進者的長城在晶硅技術體系中很難有太大發展空間。

“晶硅雖然一直占據光伏市場超過95%的市場份額。但經過70年的研發,20多年商業化生產,無論是效率還是成本,都已經快接近天花板。”于振瑞稱這也是醞釀下一代技術的最佳時機,“要實現雙碳目標,承載全球電力清潔化的任務,總是需要有更大潛力的新技術接力的。”

而在回顧多年的晶硅和薄膜電池的發展歷程時,于振瑞覺得,上述兩種光伏技術在某種程度上陷入了“瓶頸”。“晶硅光伏技術的制造工藝很多傳承自半導體工藝,奠定基礎的同時,也讓工藝和成本受到了限制;而且由于制造工藝源自于傳統的半導體技術,所以技術同質化嚴重,行業內卷達到白熱化程度。”或許,突破性的下一代技術,應該是去半導體化的獨立工藝和材料體系。

最終,于振瑞將目光瞄向了鈣鈦礦,被學界認為是“唯一具備商業化前景的新興光伏技術”。他說服中科院材料學博士邵君與澳洲回國博士鄭策,組建了極電光能早期的核心技術團隊。其中,邵君擁有15年鈣鈦礦光伏電池和染料敏化電池的研究開發經驗,鄭策則有在全球第一家鈣鈦礦產業化公司Greatcell Solar 從事鈣鈦礦產業化技術研發的經驗。2020年,另一位薄膜電池領域的工藝和裝備大牛、美國歸國博士王雪戈加入團隊。自此,一支由資深鈣鈦礦研發人員和經驗豐富的產業化技術人員組成的鈣鈦礦創業團隊正式亮相。

他們目標只有一個:研發適合大尺寸量產的鈣鈦礦光伏技術。

天選之子鈣鈦礦

鈣鈦礦近年來一直非常熱門,全球多家研究機構和高校都在尋求鈣鈦礦的突破。除了看好新能源這個賽道之外,鈣鈦礦的研發熱潮背后有其五大優勢:

01

鈣鈦礦的效率“天花板”更高

晶硅電池理論上的效率極限是29.4% ,現實條件可實現的工程極限效率是27.1%;量產電池方面,根據中國光伏行業協會(CPIA)預測,到2030年,常規PERC晶硅電池效率24.1%,HJT電池效率26%,TOPCon電池效率25.6%,IBC電池效率26.2%,逼近工程極限,而鈣鈦礦單結電池理論極限33%。同時,鈣鈦礦電池的結構特性使其對雜質和缺陷的容忍度非常高,因此實際生產更容易逼近理論極限。

02

鈣鈦礦的成本更低

鈣鈦礦太陽電池材料用量小、制程短、對材料純度的要求低、生產過程能耗低、產業鏈短,是一種“天然的低成本”的光伏技術,鈣鈦礦組件的單瓦成本可以做到6毛錢以下。

03

技術發展速度快

于振瑞指出,晶硅技術經歷了近70年的發展效率才達到26.7%、經過了40多年實驗室研發才開始進入大規模產業化。而鈣鈦礦自2009年誕生,只用了12年就步入產業化時代,且效率屢創新高,已經達到25.7%,逼近晶硅電池的最高效率。當前關于鈣鈦礦太陽電池的研究仍然異常活躍,重大發現屢見Nature、Science等最高學術刊物的報道,還有巨大的技術潛力可挖;

04

產業生態容易搭建

鈣鈦礦工藝流程非常短,在FTO導電玻璃的基礎上,只需要四道主要的鍍膜工藝就可完成電池的制備。從初始原材料到成品光伏組件,全流程可以在一個工廠完成。鈣鈦礦生產所需原材料沒有貴重材料,且供應穩定,不會發生上游原材料供應短缺和漲價的制約。透明導電玻璃是成熟的技術,只要有需求,產能可迅速擴大,價格也會快速降低。鈣鈦礦光伏的產業鏈很容易搭建起來,因此,只要技術一旦成熟,快速大規模產業化很容易實現。

05

外觀漂亮、弱光發電性能好

鈣鈦礦外觀漂亮、弱光發電性能好、可以制備在柔性基底上,因此產品形態和外觀可以多樣化,不但可以像晶硅光伏組件一樣用于各類大型光伏電站,還可以應用于BIPV光電建筑、太陽能汽車、景觀光伏、便攜電源、傳感器電源等各類“光伏+”場景,應用范圍更廣。

此外,鈣鈦礦是被光伏各界極罕見所共同接受的未來技術,幾乎所有的光伏企業都認為鈣鈦礦是光伏產業的未來,只是在做單結結構還是疊層結構上存在不同技術路線,所以不存在技術路線零和博弈帶來的風險:只要技術成熟可靠,就可以獲得成功。

而作為在晶硅、薄膜都做過研究與生產的資深專家,于振瑞清醒地認識到,鈣鈦礦也存在著需要克服的短板,并且它在研發階段的部分優勢可能也會成為量產時的劣勢,必須從開始就選定真正適合量產的技術。

鈣鈦礦太陽電池對雜質和缺陷容忍度高、對材料要求低,這讓鈣鈦礦的研發成本較低。前期工作只需要調試出合適的配方和對制備工藝進行不同的優化,即可在小尺寸基材上很快得到較好的結果。這讓鈣鈦礦技術流派繁多,但很多技術往往沒有考慮到生產與應用端的要求。其實,薄膜類電池技術始終繞不開的挑戰是大尺寸膜層制備,在大面積上的膜層一致性是所有薄膜電池量產的關鍵。

“我們一開始考慮的就是能夠實現高效大尺寸鈣鈦礦組件的量產技術”于振瑞表示高新技術不應是空中樓閣,在他從業的近40年間,見過太多看上去很美的技術,最終卻倒在了中試或量產這一關。

外界對極電的最大印象是“快”。事實也確實如此。從2018年6月項目立項,到2020年4月成立公司,到現在4年時間成為鈣鈦礦產業化排頭兵。

所以,極電從成立那一刻起,就有著很清晰的目標:做量產下效率最高、穩定性最優、成本最低的鈣鈦礦電池。

極電光能的鈣鈦礦“黑科技”

鈣鈦礦是一個“工藝”與“配方”并重的技術,同時由于技術路線時間短,工藝尚未如晶硅般成熟,也無法向半導體設備借鑒,適合大尺寸、高效率量產的鈣鈦礦設備性能提升與國產化也是必須要解決的問題。要實現質的飛躍,“工藝”、“配方”、“設備”這三駕馬車必須齊頭并進。

2021年5月,極電宣布在63.98cm2的鈣鈦礦光伏組件上實現了破世界記錄的20.5%的光電轉換效率,獲得了日本JET的檢測認證。而更加值得關注的是,當天極電發布了兩件筆者認為更重磅的消息:

第一件是在2021年三季度啟動平米級組件試制線,2022年將產品推向市場,說明當時鈣鈦礦的量產和大尺寸制備取得了長足的進步。

第二件則更為關鍵地發布了“極創”整體解決方案,實際上是闡述了為什么極電可以取得這樣的成就。

“極創”包括推出無甲胺鈣鈦礦材料體系、“原位固膜”薄膜制備技術和界面鈍化與缺陷控制技術三大技術創新,從材料制作、技術應用、配方改進等維度打造核心技術優勢,逐個攻破鈣鈦礦產業在效率提升、大面積制備以及穩定性方面的行業痛點,為鈣鈦礦商業化量產掃清障礙。

筆者認為“原位固膜”技術是鈣鈦礦研發史上的一次思想飛躍,是打破常規認知的靈感火花,也是另外兩項技術得以應用的基礎。

無甲胺鈣鈦礦材料體系制備的鈣鈦礦太陽電池效率更高,穩定性也更好,但是無甲胺鈣鈦礦薄膜的大面積制備一直是行業面臨的一大挑戰,極電光能的無甲胺鈣鈦礦材料體系采用了模擬計算的最佳配比,并添加了獨創的穩相劑和鈍化組分,從材料角度保證了鈣鈦礦組件的穩定性、高效率以及大面積制備的可實現性。

但這還不夠,大尺寸下,一步溶液涂布技術制程簡單,但是“涂后不可控”,導致薄膜結晶受環境影響大,隨機性強,大面積生產面臨良率低的風險。另外,溶液會流動,同時看似很平的玻璃,在微觀尺度下是凹凸不平的,這對極薄的溶液來說已經有形成“天塹”而無法均勻結晶的可能。此前有研究方向是探討如何將玻璃盡可能做的盡量平,減少缺陷,但這樣會大幅抬高玻璃的成本,同時越大尺寸,制備越是困難。

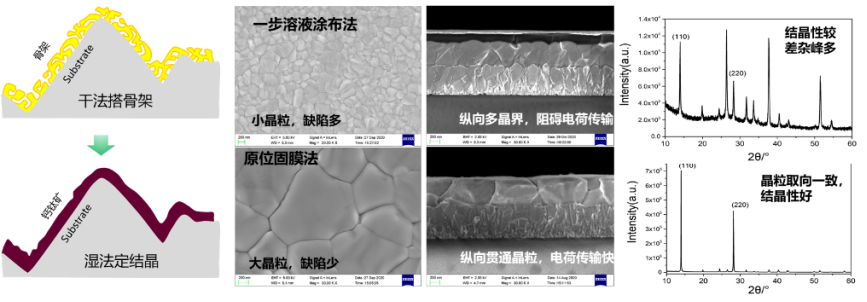

而極電光能開創性的用“原位固膜”技術解決了這個難題:通過“干法搭骨架,濕法定結晶”的策略,彌補了“一步溶液涂布法”的缺陷,先利用真空法制作一層含有密集針孔的“骨架層”,再利用溶液涂布技術涂敷鈣鈦礦前驅液,把“形核”與“晶粒生長”分開,使得鈣鈦礦膜層制備在可控條件下發生,可實現高質量鈣鈦礦薄膜的面積連續放大。

界面鈍化與缺陷控制技術通過獨有的鈍化劑和原位緩沖層技術,有效地抑制了鈣鈦礦內部和界面缺陷的形成,改善能帶匹配,提高鈣鈦礦電池效率和穩定性。

“在得到馬丁格林教授的認可后,我們更堅定了方向的正確性。”于振瑞說。2021年,在三項鈣鈦礦“黑科技”的加持下,極電全球范圍內率先實現大面積鈣鈦礦組件效率超過20%的企業,被現代太陽能之父馬丁-格林稱為 “里程碑式的成果”。

鈣鈦礦產業化元年

據于振瑞介紹,目前極電全球規模最大的150MW鈣鈦礦光伏組件試制線設備已經入場安裝調試,今年第四季度將全面投產。

于振瑞透露了極電目前效率的最新進展:

目前極電在20cm2的尺寸上效率超過了22%,300cm2的效率已經超過了18.2%。他希望在今年年底前900cm2組件效率能達到19%;計劃在3年左右,將平米級組件的效率做到21%以上。目前學界認為鈣鈦礦效率超過晶硅只是時間問題,已有學術界人員探討制備效率超過30%的電池的可能性。

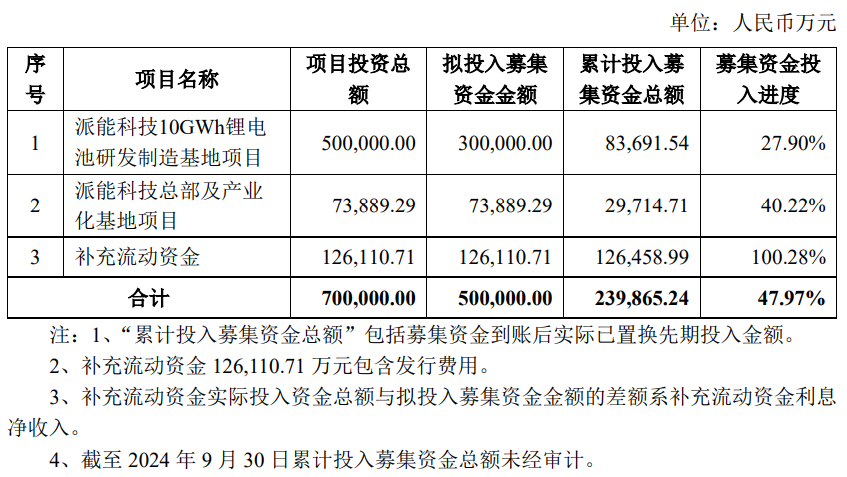

極電也計劃在2023年啟動首條GW級生產線的建設,并在2024年正式投產,至2026年建成10GW的產能。

于振瑞認為2022年是鈣鈦礦產業化元年。“目前鈣鈦礦相對晶硅而言有外觀優勢,相對其他薄膜技術有成本效率雙優勢。未來鈣鈦礦會首先從BIPV上取得較大規模應用,也會在各類光伏電站上取得示范應用。”他認為到2025年鈣鈦礦技術將會邁過與晶硅技術正面競爭的閾值門檻,占據度電成本的優勢地位,并進一步加速放量,成為主流產品。

而隨著生產線的就位,極電的測試與實證也逐步到了數據“收獲期”。

此前業內曾有觀點,認為鈣鈦礦作為有機物,壽命不可能達到25年。對此于振瑞認為這是一種出于直覺的誤解。“很多人認為有機的東西不穩定,實際很多行業的產品都是有機的,在室外25年沒有問題。”于振瑞指出鈣鈦礦在2009年開始時,確實給業界一個效率高但衰減快的印象,但現在鈣鈦礦的材料體系與工藝持續優化,穩定性已經得到了驗證。目前不僅能通過晶硅組件檢測標準IEC61215的加速老化的認證測試,還通過了泡水、光老化等更嚴苛的測試,表現良好。

“不過,我們還是要用實際應用場景來檢驗。”鈣鈦礦技術的成功讓長城汽車堅定了信心,同時也為極電鈣鈦礦組件的應用提供場景支持。極電光能的鈣鈦礦光伏產品將率先在長城愛情地產項目上做 BIPV(光伏建筑一體化)示范應用,這將是全球第一個大規模鈣鈦礦BIPV項目;同時,在與湖北省簽訂的2.8GW光伏項目上,開展鈣鈦礦在大型地面光伏電站上的示范應用并逐步大規模應用。

就在本次采訪結束后的6月17日,科技日報以“可再生能源技術重要里程碑:鈣鈦礦太陽能電池壽命延至30年”為題報道了美國普林斯頓大學一個研究組發表在《Science》雜志上的最新成果。該課題組的成果表明,鈣鈦礦太陽電池在實際應用場合工作30年后,其效率仍保持初始值的80%!

至此,長城的綠色生態初步完成閉環。極電光能已經與同屬長城旗下動力電池企業蜂巢能源、專注氫能及燃料電池技術及產品研發的未勢能源,以及愛情地產簽訂戰略合作協議,聯合新能源行業上下游企業,持續加強相互賦能,融合發展,共同打造長城的綠色低碳、智能創新的新能源業務體系,結合長城清潔能源“生產-存儲-使用”一體化供應鏈生態戰略布局,補齊綠色生態體系中的最后一塊拼圖。