據國家統計局數據顯示,近10年,煤炭消費占比從2010年的76.2%下降到2020年的56.8%,10年間下降近20%,但我國以煤為主的能源結構和經濟社會發展所處階段,決定了在未來相當長的時間內,我國經濟社會發展仍離不開煤炭。

在煤炭的開采和洗選過程中,必然要產生大量的煤矸石,目前煤矸石累計堆積量已經超過70億噸,矸石山超過2000座,2020年我國原煤入洗率達到74.1%,到“十四五”末,原煤入洗率將達到85%以上,煤矸石堆存問題將更加突出,僅2020年就產生了7.95億噸煤矸石,并以每年約5億噸~8億噸的增加量逐年增加,以煤矸石為代表的煤基固廢合理處置及資源化問題,已經成為影響礦區環境的制約因素之一。

當前我國煤矸石綜合利用程度不足,2019年我國煤矸石利用率為70%,而美國煤矸石利用率達到了90%。推動煤矸石綜合利用最大化對構建清潔低碳、安全高效的煤炭工業體系,形成人與自然和諧共生的煤礦發展格局具有重要意義。

本文主要針對近年來煤矸石在建材領域應用的進展進行了探討,并進行了展望,以推動我國煤矸石綜合利用的進程。

煤矸石是采煤過程和選煤過程排放的副產品,如果不加以利用,則是一種固體廢物。煤矸石按來源分類可分為三大類,分為掘進矸石、洗選矸石和自然矸石,一般掘進矸石占原煤的10%左右,洗選矸石占入選原煤的12%~18%,占工業固體廢棄物總量的40%以上,是目前我國排放量最大的工業固體廢棄物之一。

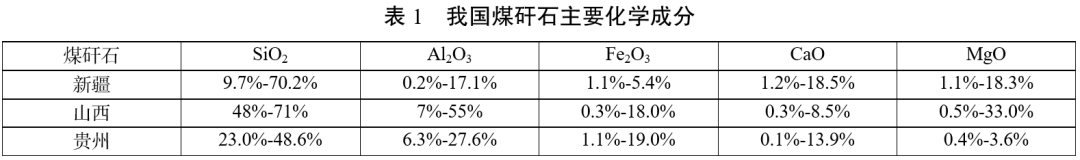

煤矸石質地堅硬,呈黑灰色,其主要成分是Al2O3、SiO2,礦物組成上,煤矸石主要由粘土礦物(高嶺石、伊利石、蒙脫石)、石英等組成,其中粘土礦物主要是高嶺石,我國煤矸石中高嶺石含量約為10%-67%,石英含量約為15%-35%,高嶺石等均屬于粘土類礦物,活性易于激發,石英屬于砂巖類礦物,抗風化能力強,不易分解,這為煤矸石的進一步轉化利用提供了可行性。

填埋法是目前煤矸石最主要處理方式之一。該方式不僅在運輸和堆放過程中易造成大氣污染,填埋后,煤矸石中有害物質滲透到土壤中造成水源和土壤污染,而且占用了大量的土地資源,會對整個礦區生態環境和安全造成嚴重的傷害。

除此之外,由于煤矸石中含有部分可燃的碳質和黃鐵礦經過氧化,熱量集聚到可燃質的燃點就會發生自燃現象,直接對周圍居民的生活環境造成嚴重破壞。所以煤矸石應堅持分類利用,高附加值利用,變廢為寶,將經濟效益、社會效益和環境效益有機統一。

目前煤矸石在綜合利用方面,主要利用途徑有生產化工產品、改良土壤、發電和應用在建材領域等方面,特別在建材領域方面,2015年,煤矸石綜合利用量為6.1×108t,其中在建材領域利用方面約占16%[8]。

從20世紀提出建筑節能理念到21世紀提出的綠色建筑理念再到今天的碳中和建筑理念,都旨在降低建筑能耗,推動建筑行業可持續發展。推動商業建筑碳中和的五大舉措中,源頭減量是其中重要環節之一,在商業建筑建造過程中,以水泥為主要材料的混凝土消耗量巨大,2020年,中國水泥產量23.77億噸,約占全球55%,排放CO2約12.30億噸,占全國碳排放總量的12.1%。

水泥碳排放主要來源于過程排放,即石灰石氧化所釋放的二氧化碳,所以推動水泥減碳的主要措施就是原料替代。

煤矸石作為煤炭行業排放的廢棄物,在建材領域有一定的發展潛力,例如,在二十世紀六十年代,日本利用煤矸石燒結造輕質骨料用于建筑領域,應用結果表明,建筑物重要減輕20%,取得了良好的效果,由于煤矸石自身的特性,煤矸石在建材領域應用的前景非常好。

煤矸石中含有大量的氧化鋁和二氧化硅,這是制備陶瓷的原料。

發泡陶瓷,作為一種新型無機建筑材料,具有輕質、不燃、保溫、隔熱、防水防潮的特性。利用煤矸石制作陶瓷,這也是煤矸石資源化利用的一種途徑。

戴永剛使用35%的煤矸石和40%的粉煤灰,并添加了發泡劑,在1180℃下保溫30min,得到了性能優異的發泡陶瓷,其體積密度為503kg/m3,抗壓強度8.35MPa,孔隙率為65.3%,表現孔徑0.5-1mm。

婁廣輝以煤矸石,鋁礬土為原料,添加石灰石、長石、起泡劑,經過震實成型后在1200℃下燒結。制得的泡沫陶瓷的基本性能均滿足《建筑用發泡陶瓷保溫板》(JG/T 511-2017)中對應的標準指標要求。

王超男在制備發泡陶瓷過程中,發現隨著焙燒溫度的升高,泡沫陶瓷的顯氣孔率先增大后減小,1000℃為頂點。研究發現這是由于在1000℃以上鉀長石的助溶劑作用顯著增加,使樣品的顯氣孔率減少。

孫曉剛研究了調整微硅粉的摻量對發泡陶瓷體積膨脹率的影響,先增大后減小以黃金尾砂和煤矸石協同制備發泡陶瓷,并對發泡劑的摻量進行了研究。研究表明,當發泡劑摻量為0.9%時,發泡陶瓷的膨脹率為158.3%。同時發現發泡陶瓷體積密度與抗壓強度均隨著摻量增加而下降。為了得到更高性能更高強度的發泡陶瓷,應該尋找新的發泡法提高孔隙率。并且開發新的工藝流程,讓其應用在更大的領域中。

目前,煤矸石磚年產量已達200億塊,年綜合利用煤矸石約5000萬噸,利用煤矸石部分或全部代替粘土生產燒結磚是煤矸石綜合利用的主攻方向之一。

煤矸石制磚具有自身的優勢,煤矸石本身含有少量的碳,在燒制過程,可以節省外部能量消耗。

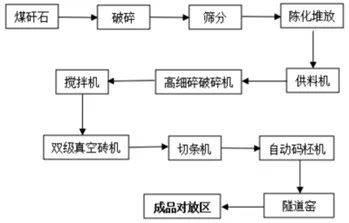

煤矸石作為原料,經過粉碎、定型、干燥焙燒加工,可制成燒結多孔磚。在一定程度上可以代替使用粘土制備的磚類產品,大大減少粘土的用量。常見的煤矸石制磚的工藝過程主要包括原料選擇、原料預處理、成型、干燥和焙燒環節,工藝流程如圖1所示。

吳紅將煤矸石熱活化后進行了機理分析,并且得到了制磚比較經濟合理的原料方案:活化煤矸石66%、礦渣8%、水泥10%、外加劑2%、沙子4%。該方案制成免燒磚的強度,吸水性指標均滿足JC/T 422-2007MU15標準要求。

陶有生介紹了歐洲唯一一家使用100%煤矸石作為原材料生產各種磚類產品的燒結磚廠Ceric。該磚廠創造了全內燃燒磚工藝,在焙燒過程中沒有任何點火器,真正做到了不使用任何外部熱源完全依靠自身可燃碳作為熱源。此技術為中國的燒結磚生產技術提供了強有力的支持。

丁海萍以粉煤灰、煤矸石和爐渣比例為60:15:25為原料,成型壓力25MPa,燒結溫度1080℃,保溫30min,制成的透水磚抗壓強度為31.2MPa。

尹青亞在煤矸石的基礎上,添加了赤泥和一定量的雜泥土制備出的燒結多孔磚,可以滿足GB 6566-2010《建筑材料放射性核素限量》要求。但赤泥用量不能過多,赤泥過多,放射性會超標。

對于煤矸石制磚,煤矸石的化學成分對煤矸石磚的性能和質量影響較大,使用不同來源的煤矸石,不同的配比,其制磚工藝也不相同。工廠生產流程應從實際出發,結合煤矸石的化學成分,制定不同制磚工藝方案,提高成品的性能。

煤矸石的化學成分與粘土極為相似,能夠部分或全部代替粘土用于生產水泥,經過熱活化后的煤矸石作為混合材料,生產水泥摻量可以到30%,并且可以進一步的提升水泥的性能,改善水泥生料的易燒性,有利于熱工制度的穩定,提高水泥熟料的質量。

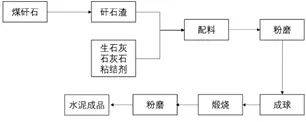

但是不同地區的煤矸石成分和熱值一般差別巨大,使用前需要調整工藝參數以及配料方案。利用煤矸石制水泥,既節約成本,降低能耗。工藝流程如圖2。而煤矸石的摻量取決與活性大小,活性越大,可以取代的水泥量越大,對煤矸石有效活化是關鍵。

第一種方法是高溫煅燒,通過煅燒不僅能夠除碳,而且可以破壞牢固的Si-O和Al-O鍵結構。

第二種方式是研磨,通過研磨,受到機械作用力,實現提升煤矸石的活化性質。

第三種方法是化學方法,通過添加一定比例的化學添加劑,可以改善煤矸石的活性。

喬楠夫以40%的煤矸石作為添加材料,制備低熟料硅酸鹽水泥,并逐步增加煤矸石粉用量而對應的水泥強度逐步增加。當到達50%時,強度已經達到了普通硅酸鹽水泥強度中的32.5等級。

陳杉采用煤矸石作為原材料生產優質G級油井水泥,使用高飽和比高硅酸率配料方案,得到的水泥物理性能各項指標滿足國家標準GB 10238要求。證實利用煤矸石生產油井水泥的可行性,有效降低粘土的使用,節約了大量的生產成本。

煤矸石的活化程度是影響水泥強度的關鍵,同時對水泥生產過程中煤矸石的摻量有很大的影響,因此深入研究煤矸石的活化特性和方法是煤矸石制水泥的技術關鍵。

煤矸石經處理加工后可以作為骨料添加到混凝土中,但與傳統制備混凝土的骨料石英以及碎石相比還是有許多缺點,比如強度低、密度小、層狀和片狀類較多,所以需要對煤矸石進行預處理。目前預處理方式有直接破碎、篩分兩種方式。只有將煤矸石預處理后以及按照最佳摻料比混合,才能既保證混凝土的質量安全又能將煤矸石的剩余價值利用起來。

馬宏強等研究了2種煤矸石(煅燒及未煅燒)的取代量對不同等級混凝土的性能影響,提出了煤矸石作為混凝土粗集料的可行性和最優摻量。

邢軍等以熱活化煤矸石作為摻合料,研究了其對混凝土的性能影響,結果表明:合適的摻量,能夠改善混凝土的抗凍性能和抗氯離子滲透性,為煤矸石作為摻合料的應用提供了依據。

段曉牧等研究了煤矸石種類、顆粒級配、粒徑大小和預處理手段對混凝土的力學性能影響,但兩者設計的混凝土種類都很單一,在對不同體系以及不同應用類型的混凝土缺乏拓展研究。

白朝能選取了中國北方四個不同礦區的煤矸石,設計了3種取代方式制備煤矸石,為實際工程應用提供了依據。

王長龍等以煤矸石和粉煤灰為主要原料制備了加氣混凝土,利用XRD和綜合熱分析儀對樣品進行表征,并利用場發射掃描電鏡對樣品進行形貌觀察,研究了煤矸石活性、煤矸石摻量等對制備加氣混凝土性能的影響。得到了最佳的優化方案,所制備的混凝土性能達到了《蒸壓加氣混凝土砌塊》(GB 11968-2006)規定的指標要求。

由于受到煤矸石物理化學性質的影響,煤矸石制備混凝土在不同應用上仍然存在問題,例如制備生態混凝土應用到邊坡工程上,就需要保證具有一定的透水性和孔隙率,同時也要有一定的強度,這是制約生態混凝土應用的關鍵因素之一。因此要結合不同煤矸石的特性,分類利用,并開發煤矸石制混凝土專用添加劑。

我國煤矸石綜合利用方面雖然已經取得了進步,但其規模化利用技術仍未成熟,煤矸石應用于建材領域是行之有效的重要途徑,能夠消納大量煤矸石,應優先發展,在建材領域煤矸石可以制備陶瓷材料、制磚、水泥、混凝土等,具有造價低廉、節能降耗的優點。隨著國家相關政策的支持,煤矸石在建材領域的發展將具有廣闊的發展空間。為順應時代和國家發展理念,煤矸石在建材領域綜合利用應注重以下問題。

(1)政府應發揮主導作用。國家相關部門出臺相關扶持政策,制定煤矸石綜合利用相關規劃,引導資本加大對煤矸石綜合利用的投入,探索依靠市場機制推動其綜合利用的途徑和模式。

(2)加強基礎理論研究。基于煤矸石的物理化學性質、巖石類型和礦物組成進行深入研究,差異化分類與利用,充分提高煤矸石的利用率。

(3)規模利用與高值利用相結合。鼓勵產學研相結合,多產業協同利用,建立示范工程,擴大產業化規模,攻關有針對性和結合實際的生產工藝方法和技術,降低煤矸石綜合利用的成本,與此同時,要避免煤矸石二次利用過程中的二次污染。

(4)提高資源配置效率。依托大數據和互聯網等現代化信息通信技術,建立“互聯網+煤矸石”綜合利用信息平臺,提高資源化配置效率。

煤矸石的大量堆存嚴重危害自然環境,煤炭系統每年都投入大量人力物力進行矸石山的治理。經過廣大科技工作者的努力,煤矸石的利用率不斷提高,資源化利用的道路也越來越寬,特別是在建材領域,取得了長足的進步,有效推動了煤矸石的資源化和無害化。我國煤矸石的綜合利用雖然已經取得了一定的進展,但實際規模化資源利用率不高,由于各地煤矸石的差異,應當因地制宜,開發出有針對性和結合實際的應用技術,堅持分類利用,高附加值利用,將煤矸石變廢為寶,將經濟效益、社會效益和環境效益有機統一。