你知道目前世界級的智能制造工廠中,員工的工作已經(jīng)變成這樣了嗎?

從 2018 年起,世界經(jīng)濟論壇和麥肯錫咨詢公司共同設(shè)立了 “ 燈塔工廠 ” 的全球甄選活動,旨在挑選出在第四次工業(yè)革命前沿技術(shù)應(yīng)用整合工作方面卓有成效的項目,作為工業(yè)行業(yè)發(fā)展指導(dǎo)性的成功范例,是 “ 數(shù)字化制造 ” 和 “ 全球化4.0 ” 示范者。

目前,全球燈塔工廠僅 132 家。 施耐德電氣、寧德時代、三一重工、博世汽車、拜爾生物制藥、寶馬集團、富士康、通用電氣醫(yī)療集團等國際知名企業(yè)均在名單內(nèi)。

燈塔工廠內(nèi)都是什么樣的呢?今天,我們就走進給美的集團微波爐順德工廠,看看這世界燈塔工廠里的員工都是如何開展日常工作的。

除了開篇那個如科幻電影般,能直接通過手勢控制查看設(shè)備的 3D 模型的點檢方式外。還有很多你意想不到的全新工作模式。

如設(shè)備出現(xiàn)問題后,無需漫長的等待海外工程師或設(shè)備專家千里迢迢的奔赴現(xiàn)場,在 AR 智能眼鏡 RTC 和實時翻譯能力的加持下 ,讓時間、空間甚至語言的障礙不復(fù)存在。

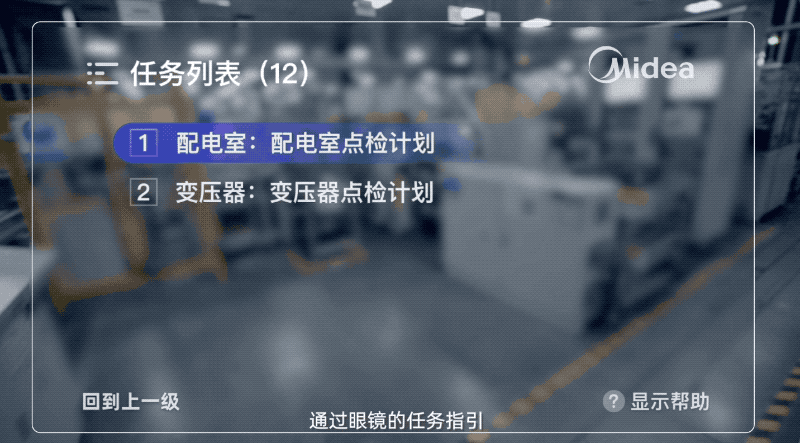

在 AR 指引 和 AI 識別的加持下,巡檢任務(wù)變得更高效,有效避免了錯檢、漏檢的發(fā)生;

當(dāng)然,日常巡檢的效率讓后端和前端人員的任務(wù)下放也變得更簡單。

在全球擁有 35 個生產(chǎn)基地的美的集團,是全球重要的制造商之一。每一個生產(chǎn)環(huán)節(jié)都至關(guān)重要,雖然在制造自動化、IOT 等技術(shù)的加持下,整體運轉(zhuǎn)效率有明顯的提升。

但,如何提升設(shè)備維修效率、降低設(shè)備故障率,同時提升客戶滿意度成為美的集團迫切想要解決的問題。在美的集團在接觸到 AR 技術(shù)后,找到了破題的關(guān)鍵點。

首先,可以通過虛擬現(xiàn)實指導(dǎo)員工進行點巡檢作業(yè)。在點檢過程中進行全程錄像并留下記錄,以保證員工按標(biāo)準(zhǔn)、按周期進行點檢,減少缺檢、漏檢現(xiàn)象。

附帶的參數(shù)可視化、設(shè)備可視化、 3D 模型圖展現(xiàn) 等功能,幫助一線員工快速鎖定故障。

那,遇到到設(shè)備故障又該如何處理呢?AR 智能眼鏡可接入工廠知識庫管理系統(tǒng),通過語音問答形式在知識圖譜 內(nèi)及時快速的找到解決方案。同時,設(shè)備支持本地化存儲,即便在無網(wǎng)的環(huán)境中,員工依舊能實現(xiàn)百問百答。

其次,美的生產(chǎn)設(shè)備原廠家很多為外國供應(yīng)商,如果發(fā)生重大異常,專家提供技術(shù)服務(wù)周期較長,同時存在語言不通溝通不便的情況。

通過 AR 智能眼鏡與遠程專家連線后,專家端不僅可通過語音交互、 AR 畫面交互、實時翻譯的功能 實現(xiàn)與現(xiàn)場操作人員的高效率指導(dǎo),避免了兩端信息不對稱的遠程配合困境。

目前,美的集團多個工廠幾乎實現(xiàn)無紙化巡檢及維修的工作流,語音輸入轉(zhuǎn)文字的效率比手寫紙質(zhì)填單的效率提高 50% ;檢修全程數(shù)字化,一鍵上傳檢修報表,流程優(yōu)化 20% ;設(shè)備點巡檢操作失誤率降低至 0% 。

智能化趨勢下,AR 技術(shù)的運用已經(jīng)成為各燈塔工廠的核心技術(shù)之一。它不僅能用在點巡檢、維修、遠程指導(dǎo)上,未來還將持續(xù)拓展到產(chǎn)品設(shè)計、員工培訓(xùn)、倉儲管理、企業(yè)展廳、品質(zhì)管理、產(chǎn)品驗收及售后等場景。從 2021 年至今,杭州靈伴科技的解決方案已經(jīng)陸續(xù)在美的全國 10 多個工廠使用。作為美的集團的深度合作伙伴,我們將一起持續(xù)探索以 AR、AI 等為代表的新技術(shù)在燈塔工廠中的應(yīng)用場景,打造出屬于智能時代的 “ 超級工人”。