在結束不久的全國兩會上,氫能再次受到多位全國人大代表、政協委員的關注,成為兩會熱議話題。近年來,國家和各省市紛紛制定氫能產業發展政策,當前市場應用最成熟的氫燃料電池汽車行業關鍵技術不斷突破,行業逐漸邁入量產階段的同時,專業產線的研發與建設也初見成果。

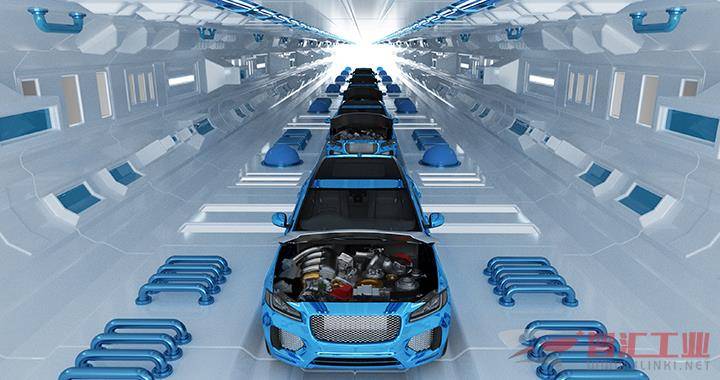

近日,記者走進驥翀氫能子公司深圳眾為氫能科技有限公司(以下簡稱“深圳眾為”)的生產線,整齊有節奏的機器運作聲中,機械臂正在精準抓取、投放金屬極板至不同工位,各工位循環不間斷作業,配合有序,展現了先進的全自動數智化生產模式。

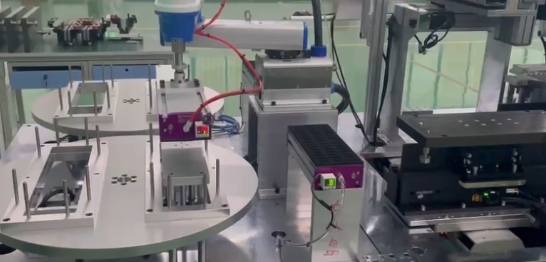

深圳眾為全自動數智化焊接產線

深圳眾為總經理王力表示:“目前氫燃料電池行業中,金屬雙極板的焊接多數是單工位自動化,人工放取物料,一條產線需要8~10個工人,不僅效率很慢,而且定位精度也不高,而我們的產線不僅不需要人工,還能提升效率1倍以上。”

一條產線節省 8~10 個人力成本,效率提升 1 倍

金屬雙極板焊接是氫燃料電池電堆生產過程中的重要環節之一,對電堆功率和成本都有重要影響。深圳眾為是中國最早的工業激光從業團隊之一,曾承擔國家“高檔數控機床與基礎制造裝備”科技重大專項子課題等項目,自2010年起進入燃料電池領域,將激光焊接技術成功應用于氫燃料電池金屬雙極板加工,實現了我國在該領域“從零到一”的突破。

目前,深圳眾為是我國唯一的燃料電池金屬板激光焊接專業企業,擁有全套自主工藝與裝備的知識產權,實現了全自主國產化,所開發的金屬雙極板焊接技術能夠提升電堆功率30%。

“焊接工藝達到了國際先進水平,但產線還停留在半自動化,因此,我們一直在思考如何才能提高產能,以適應氫燃料電池行業的產業化進程。”王力說道。

燃料電池汽車為新型產業,近幾年才逐步進入產業化,目前正處于市場驗證階段,尤其是商業化程度最高的氫燃料電池汽車行業,在經濟社會樂觀情緒不斷上升的2023年,行業普遍預測燃料電池汽車年交付量有望達到2萬臺。

然而,在金屬雙極板的焊接環節,行業中還普遍停留在單工位自動化階段,一條生產線需要8~10個工人操作,不僅效率低下,而且不能保證產品一致性,難以適應即將到來的大規模量產需求。

驥翀氫能看到了這一需求,依托于深圳眾為早期在裝備方面的技術儲備以及前期規劃,于2022年啟動全自動數智化產線的研發,從方案到具體的電氣控制、軟件編寫,再到生產組裝、調試全部自主完成。

深圳眾為全自動數智化焊接產線領先于單工位自動化產線的優勢在于,能夠實現從取料、焊接到焊接后特殊工藝處理,包括各環節間的傳動全部做到自動化。值得一提的是,不同工位間的傳動采用的是高速磁懸浮技術,定位精度非常高,能夠達到微米級。

高速磁懸浮 技術實現高精度傳送

除了全自動之外,數智化也是深圳眾為產線的另一大領先之處。不同于傳統的離線檢測,需要將生產好的產品統一運送到檢測處進行質量鑒定,深圳眾為產線借助傳感器和人工智能技術,配合視覺系統,能夠實現在生產過程中,對產品質量、缺陷進行在線檢測和辨別,從而在生產完成的同時,進行良品分類,高效便捷,并且規避人為操作的主觀因素,保證了產品的一致性。

下一步力爭打造全工序電堆數智化生產線

據了解,深圳眾為全自動數智化金屬雙極板激光焊接產線在國內外都不多見,算得上是行業中的一項“創舉”,一經落地應用,價值漸顯。

作為新興產業,氫燃料電池的產品需要不斷升級,相應的裝備產線要能夠兼容工藝的升級,而外部工藝配合緊密度有限,可能影響產品生產和研發進度。因此,深圳眾為自有產線的開發加速了驥翀氫能的產品迭代,同時實現了低投入,高效率生產。

同時,對于處在量產前期的氫燃料電池全行業來說,國產全自動數智化產線的出現和投入應用,不但進一步實現了自主化制造,并且提振了商業化的信心,為氫燃料電池的大規模批量化生產提供了保障。

另外,氫燃料電池最為成熟的應用市場為汽車,汽車區別于其他行業的重要特點即“安全第一”,產品的一致性是安全的重要保證之一。進入汽車領域后,如果氫燃料電池的生產還按照原來的半自動生產方式,將會出現大量安全質量問題,由此可能導致的汽車事故所造成的損失無法估量。因此,深圳眾為提早進行全自動數智化生產的摸索,在滿足汽車行業大批量生產的同時,保證了產品一致性,將為氫燃料電池行業起到示范作用,迎接氫燃料電池汽車規模化生產的到來。

深圳眾為公司展廳

下一步,深圳眾為全自動數智化產線將應用于驥翀氫能位于河南新鄉的生產基地,與涂層產線、電堆裝配產線組裝,共同組建成為當前行業中工序長度領先的氫燃料電池電堆全自動數智化生產線。

王力表示:“電堆生產制程長,部分工序會對批量生產的質量產生重要影響,未來,我們將不斷對這些關鍵工序進行工藝升級和裝備開發,打破量產化的瓶頸,實現電堆生產全過程的自動化和數智化。”(撰稿:宋佳)