傳統制氫技術體系概況

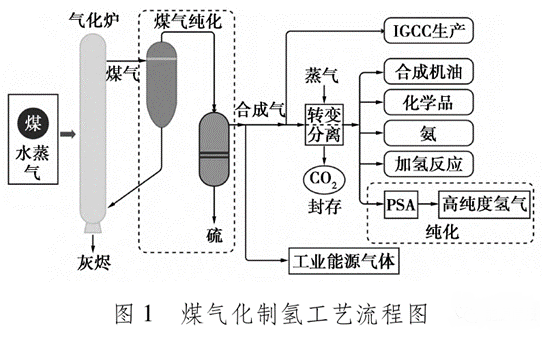

在傳統制氫方法中,煤與天然氣重整等化石能源制氫是現今工業制氫的主流。當前化石能源制氫工藝成熟,可用于大規模工業生產,且原料價格相對低廉,但氫氣制備過程中會排放大量CO2和污染物。工業副產氫則集中分布于化工、冶金等領域,其中煤氣化制氫(圖1)規模較大,技術相對成熟,且成本低廉,但卻面臨污染大、制氫純度低等瓶頸。氯堿副產制氫因其經濟、操作簡單、純度高等特點,擁有較好的應用潛能,但也存在產氫量小且產能分散的問題。

化石能源制氫具有較高的碳排量,其中煤制氫碳排量最高,制取1kgH2的碳排量超過20kgCO2。目前我國電力大部分來自火電,因此碳排放很高,甚至超過煤制氫。近年來,隨著化石能源制氫耦合碳捕集技術的發展和完善,碳排放強度會大幅度下降,但仍高于可再生能源制氫,且帶來較高的碳捕集成本。

先進綠色制氫關鍵技術研究進展

2.1電解水制氫技術

現階段,常用的電解水制氫技術包括堿性電解水制氫、質子交換膜電解水制氫及固體氧化物電解水制氫三大類。

2.1.1堿性電解水制氫

堿性電解水(AWE)制氫裝置由電解槽與輔助系統構成,以KOH為電解液、多孔膜為隔膜,在直流電的刺激下將H2O分解為H2和O2。堿性電解水制氫的優點是不需要貴金屬作為催化劑,成本相對較低,裝備技術成熟,產品耐久性好,服役壽命可達30年。缺點在于所需的隔膜較厚、電阻較大、制氫的工作電流低、設備體積大等。此外,由于多孔膜透氣性強,需有效保證電解槽兩側的壓力平衡。更重要的是,堿性電解液會與空氣中的CO2反應,形成難容性的碳酸鹽(如K2CO3、Na2CO3等)。

2.1.2質子交換膜電解水制氫

質子交換膜(PEM)電解水制氫采用的質子交換膜很薄、電阻較小,可在高效率前提下承受較大的電流,因此設備體積和占地面積都遠小于堿性電解水設備。同時由于PEM電解水采用不透氣的膜,可承受更大的壓力,無需兩側嚴格的壓力控制,可做到快速啟停,功率調節的幅度和響應速度也遠高于堿性電解水。當前國外PEM制氫技術已較為成熟,進入市場化應用早期。普頓、西門子、ITMPower等代表性企業已相繼發布了兆瓦級PEN電解水系統產品,大力推動了其規模化應用。

中國PEM制氫產業發展相對滯后,雖部分企業已形成具有較高自主化程度的制氫樣機,但還存在質子交換膜等關鍵材料的“卡脖子”問題。后續應加大力度攻關低成本催化劑和氣體擴散層等關鍵技術,提升關鍵設備的效率與壽命。

2.1.3固體氧化物電解水制氫

固體氧化物(SOEC)電解水制氫是一種高溫電解水技術,操作溫度為700~1000℃,其結構由多孔的氫電極、氧電極和一層致密的固體電解質組成。由于其工作溫度高,能夠大大增加反應的動力,同時可大幅降低電能消耗。在某些特定場合,如高溫氣冷堆、太陽能集熱等,SOEC電解水制氫技術有較大的發揮空間。SOEC電解水制氫技術在電耗等方面具有不小優勢,但仍存在使用溫度高、投入大、啟停慢、循環壽命低等技術壁壘,尚處于室內驗證階段,未實現市場化推廣。目前除固體氧化物電解水外,AWE和PEM制氫都已獲得規模化應用。

2.2太陽能分解水制氫技術

目前,已存在的太陽能分解水制氫涵蓋光催化法制氫、光電化學法制氫及固光熱分解法制氫三大類。

2.2.1光催化法制氫

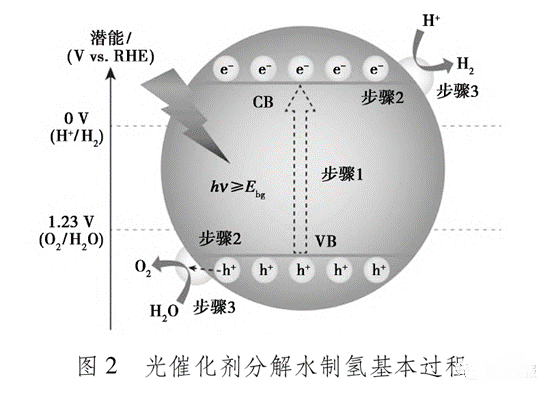

光催化制氫的原理是利用光催化劑的吸光特性,實現光解水反應。光催化劑在光照的作用下可產生一定數量的光生電子和空穴,可將吸附在催化劑表面的H2O分子還原為H2(圖2)。

光導體材料應具備的特殊性能應涵蓋:①太陽光響應范圍廣;②電子和空穴分離效率高;③合適的表面反應活性位;④耐久性強等。光催化制氫具有光催化材料易得、制氫系統簡便、成本低等優勢,具有廣闊的應用前景。但光催化劑現階段還處于示范研發階段,普遍存在制氫效率低、光激電子-空穴對易復合等難題,與商業化應用仍有較大距離。

2.2.2光電化學法制氫

光電化學(PEC)制氫在分解水過程中,可產生大量的載流子,可實現強光條件下和強電解質中的長期耐久性。迄今為止,已研發的PEC制氫光電極材料包括:GaAs、InGaN、MoS2及金屬硒化物等。MoS2因具備經濟、合成流程簡易及良好的光電效應等特性,制氫效果最好。經大量實踐證明,經改性后的MoS2材料制氫性能更優,通過引入高性能碳材料,能夠大幅增加MoS2表面的活性位點,同時顯著改善其電學性能。

2.2.3光熱分解法制氫

早在1971年,Ford等便率先報道了直接光熱分解制氫工藝,其主要原理為:在光照下使系統溫度達到2000K以上,一步到位直接獲取H2和O2,最后再利用分離裝置獲取純氫。因此,光熱分解制氫(TWSC)的核心在于良好的抗溫材料和有效的氣體分離設施。為顯著改善TWSC制氫的功效和純度,研究人員提出了上百種太陽能熱化學制氫方法,包括HyS、Cu-Cl及S-I等TWSC制氫技術。而Cu-Cl制氫因其產氫純度高、污染小、節約等優勢,已成為當下TWSC制氫的主流。Pal等于21世紀初建立了Cu-Cl制氫模型,并成功應用于全年光照充足的Algeria地區,現場結果顯示,該模型的太陽能利用效率高達93%,年制氫量突破82t/a。

2.3生物質制氫技術

目前,生物質制氫技術主要包括熱化學法和生物法兩大類。

2.3.1熱化學法制氫

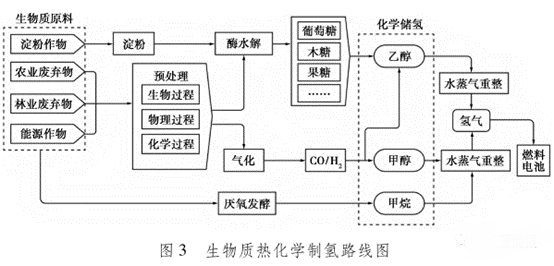

當下主流的熱化學制氫技術有生物質催化氣化、生物質重整及生物質熱解制氫等,其工藝流程如圖3所示。生物質催化氣化制氫的研究重點是提高產物中的H2純度,由于氣化過程中還產生H2S、HCl、堿金屬等微量雜質,反應器中需加入吸附劑加以處理。

生物油重整制氫最早由美國NREL于1997年報道,其通過生物質熱裂解獲得生物油,再結合水蒸氣重整進而實現制氫。經過多年的創新和發展,已成為一項舉足輕重的制氫技術。與前者相比,生物質熱解制氫發展至今,技術成熟度已相對成熟,當前全世界已有多套商業化運作的生物質熱解裝置。與其他制氫技術相比,熱化學制氫優勢顯著,但也存在一定的技術瓶頸,如熱化學制氫成本高,混合產物中氫含量低,含有大量的CO、H2S及焦油等雜質。這些雜質均會對燃料電池產生一定的損害,因此混合產物適合作為燃料或工業原料,不適合于燃料電池等高純氫應用場景。

2.3.2生物法制氫

生物法制氫體系包括暗厭氧菌發酵、光合生物及其耦合制氫等。暗厭氧菌發酵制氫是通過厭氧細菌在氫化酶的作用下實現有機物分解從而獲取H2,此過程可實現無光能產氫。光合生物制氫則是以光能為反應條件,利于微藻等光合微生物分解水產氫。該技術制氫利用的能源既有生物能也有光能,因此光發酵制氫效率一般高于暗發酵。

光合-發酵耦合技術可兼具暗發酵與光合生物制氫的優勢,不僅能夠在一定程度上減少光能需求,同時可大幅增加H2的產量,是生物法制氫的主要發展方向。

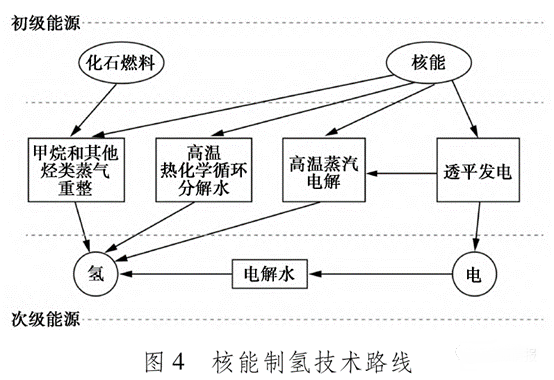

2.4核能制氫技術

核能到氫能的轉化有多種途徑,可以利用核能發電進行電解水制氫,也可利用核反應堆產生的熱來制氫。核能發電制氫與普通電解水制氫技術相同,而利用核反應堆發熱制氫是未來應用前景廣闊的制氫技術,其制氫原理見圖4。

甲烷蒸汽重整(SMR)是工業上主要的制氫方法,利用核反應堆產生的熱作為蒸汽重整的熱源時,可顯著降低過程所需甲烷氣量和成本。但該技術仍屬于化石能源制氫,會產生大量的溫室氣體,不利于推動碳中和進程。高溫電解制氫是以核反應堆產生的高溫蒸汽為原料,電耗可降至2.8kWh/m3,遠低于傳統制氫,但目前仍面臨技術不夠成熟和高成本等壁壘。而熱化學循環分解水制氫則是利用核反應的產熱直接制氫,由于反應需在2500℃以上的高溫下進行,難以實際應用,如何利用熱循環將反應溫度控制在適合的范圍內是未來該領域的主攻方向。

2.5海水制氫技術

由于海水的成分復雜且缺乏行之有效的催化劑,直接電解海水會導致制取H2時副反應競爭、催化劑失活、隔膜堵塞等問題。基于此,諸多專家和學者提出了不同的間接海水制氫技術。有研究者采用固體氧化物電解技術對海水進行電解,將海水首先轉化為高溫水蒸氣再電解,大部分海水中的雜質不會接觸到電解裝置,因此電解效率相對較好,但由于固體氧化物電解技術發展滯后,且經濟性差,在全球范圍內的活躍度相對較低。海水淡化-電解制氫是現今海水制氫技術的主流,其先通過處理技術將海水進行淡化,再結合成熟的淡水制氫技術來制取H2。從多方面考慮,海水淡化制氫具備明顯優勢,但由于受相關技術條件的限制,該技術尚處于實驗室階段,與實際應用還有很長的距離。

評價與對策

3.1不同綠色制氫技術特點對比

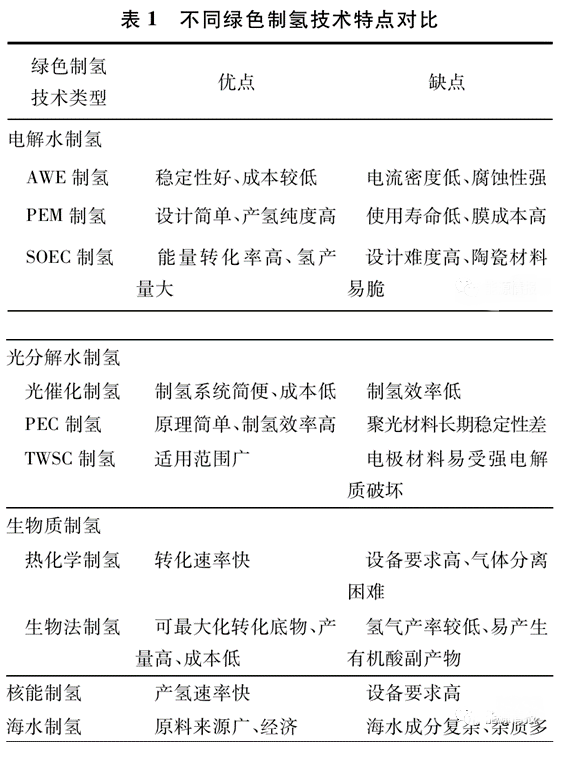

近年來世界各國對電解水制氫、生物質制氫及核能制氫等工藝進行了大量研究,綠色制氫方法正朝著多樣化方向發展,各種新型制氫技術蔚然成風,在推動全球氫能資源的利用中扮演著重要的角色,不同綠色制氫技術在適用條件、應用效果及成本投入等方面不盡相同,其各自工藝特點如表1所示。

3.2綠色制氫產業化面臨的挑戰

新型綠色制氫技術雖在諸多方面都體現出一定的優勢,但由于相關技術條件的局限性,在應用過程中勢必會有不少實際問題存在。

(1)首先是制氫裝備及技術方面,國內雖已有相關企業開展相應的技術研發,但均處于小批量試制階段,尚未形成成熟的制氫工藝生產線,相關核心技術成熟度低,系統設備國產化程度不高。

(2)其次是經濟性方面,高投入成本仍是限制部分綠色制氫技術發展的最大因素,加之多數制氫工藝需添加后續的氫提純技術,以獲取高純度H2,如何有效降低制氫成本是未來制氫領域的主要發展方向。

(3)最后是標準體系方面,當前中國制氫產業單一、分散,關鍵技術指標多有缺少,強制性國家標準較少,已難以適應制氫產業標準化的需求。

3.3推動制氫產業有序發展的策略

加強對制氫核心技術的研發力度,最優化提升制氫技術效率的同時,有效改善光催化劑、反應器等關鍵材料的耐久性,進而實現H2產量的最大化。

聚焦低成本催化劑、氣體擴散層等關鍵技術的提升,提高制氫裝置效率和壽命的同時,加快實現低成本化制氫、產氫及提純,最大化實現降本增效。

打破傳統制氫標準化工作模式,建立系統完整的制氫工藝產業鏈,盡快彌補制氫標準化工作與技術發展間的短板,縮小與美日等國成熟標準體系的差距。