6月25日,由中海油能源發展股份有限公司(以下簡稱“海油發展”)自主研發的中國海油首套淺水水下采油樹 在海南下線,其關鍵技術躋身行業領先水平。

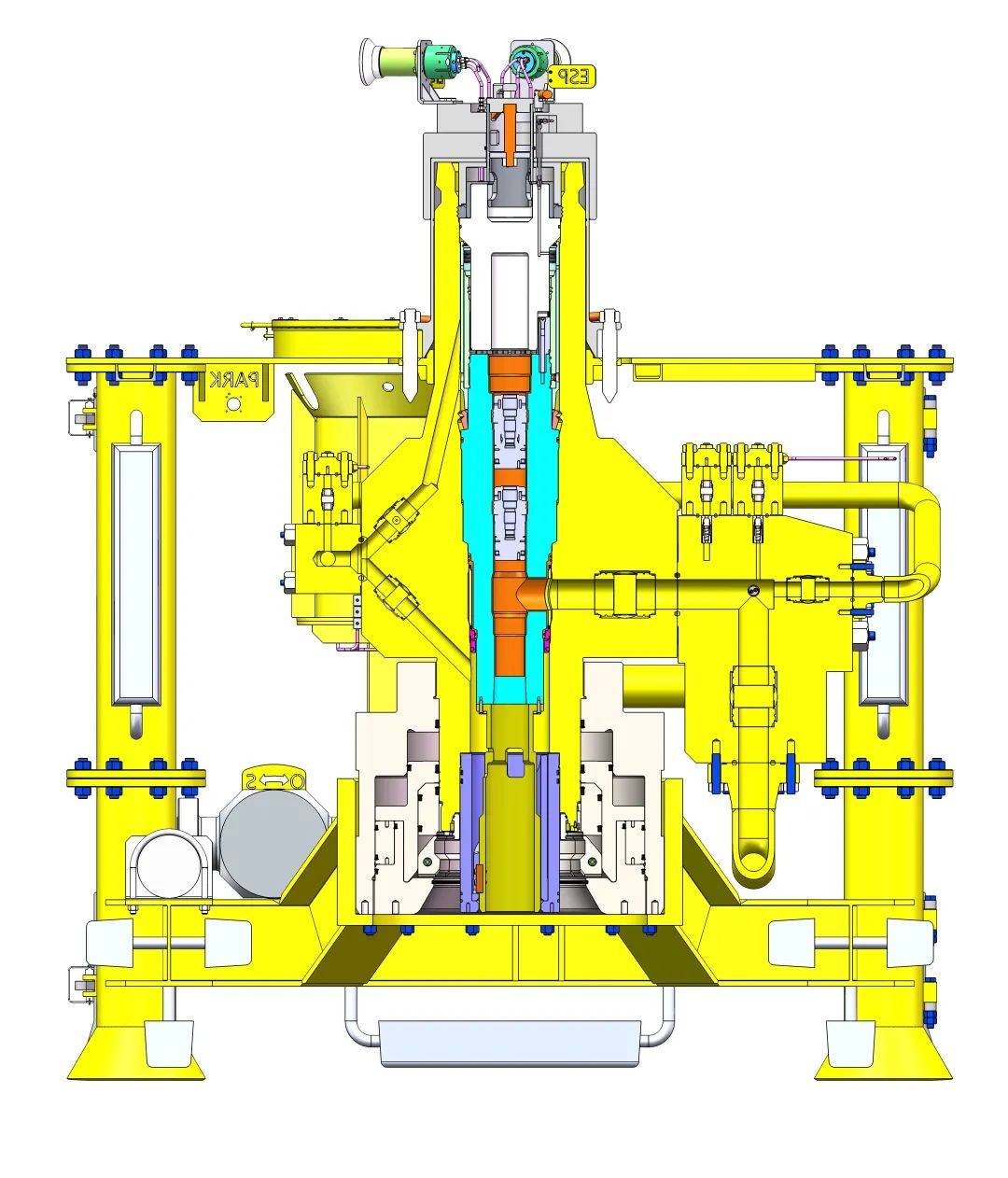

該套水下采油樹實現全球首次水下裝備溫度和壓力傳感器信號雙通道安全傳輸。與常規水下采油樹相比,結構更加緊湊,操作更加方便,重量降低40%。與國際同類產品相比,生產供貨周期從至少18個月縮短至8個月以內,制造成本降低40%。投用后,可撬動渤海油田數億噸受制約原油儲量高效開發 。

01

量身定制淺水水下采油樹

水下采油樹是海洋油氣開發的核心裝備之一 ,是海底以下數千米油氣生產管柱與數十公里海底油氣運輸管道連接的重要樞紐,猶如井口的智能“水龍頭”,控制著油氣的開采速度,并對生產情況進行實時監測和調整。

能夠通過高度集成的精密儀器實時監測油氣井生產溫度、壓力、含水率、出砂量、氣油比等油氣生產過程中的重要數據,指導技術人員根據海域油氣田的生產需求合理控制單井產量、適時采取增產穩產措施,最大化保障油氣田的生產壽命和油氣采收率。

以往,水下采油樹常用于深水油氣開發,長期以來,全球僅少數幾家公司掌握水下采油樹的設計制造,而且外方技術壟斷,水下采油樹交貨周期長、安裝工序復雜、環境條件限制多、潛水操作風險大,費用高昂。

渤海海域航運繁忙、漁業發達,油氣田開發協調困難。例如,為確保渤中19-6氣田試驗區投產,國家發展和改革委員會、國家能源局積極督辦協調。

目前,渤海灣受通航影響制約的油田32個,涉及井數約350口,每年566萬噸原油產量不能釋放,受制約難動用的原油儲量達5.5億噸。

這對渤海油田增儲上產提出了嚴峻的挑戰。為此,中國海油創新提出將受限區域油氣田開發由導管架平臺轉為水下生產模式,這意味著淺水水下采油樹及其配套服務能力,成為撬動渤海數億噸受制約原油儲量的關鍵 。

海油發展直面渤海油田油氣開發需求,積極落實中國海油淺水水下采油樹開發模式,2022年8月,在廣泛調研國內外淺水采油樹現狀的基礎上,組建研發團隊,向淺水水下采油樹研制發起攻堅。

歷經數月日夜攻關,項目團隊走完了國內以往水下裝備研發至少三年以上的艱苦研發歷程。2023年6月,淺水水下采油樹從最初的構想變成了一摞摞圖形,從圖紙變成了產品。項目剛啟動,所有人都快速進入了最佳狀態。基本設計、方案優化、詳細設計、專家論證、圖紙繪制等,一環緊扣一環,項目成員始終毫不懈怠。

總體方案設計開始階段,項目組充分調研實際生產需求,緊貼渤海油田導管架平臺轉水下生產的實際背景以及渤海淺水油田主要采用電潛泵舉升,淺部油藏疏松易出砂,后期修井可能相對頻繁的特征,反復調整優化方案設計,最終敲定雙電潛泵結構設計的思路。

“雙電泵設計可以顯著降低修井頻率 ,能有效解決適用于渤海地區井下單電潛泵由于出砂等因素導致檢泵修井頻率高等問題,有效延長油井生產周期、提升油井年產量。”項目技術負責人鞠少棟說。水下閥門是水下采油樹的關鍵部件,如果把水下采油樹生產通道比作油氣生產的高速公路,那么通道上的水下閥門就像公路上的交警,指揮著油流的前進或者停止 。

為了適應渤海油氣田對水下設備輕量化、小型化的開發需求,項目團隊創新地將一種強彈力的碟簧替代傳統圓柱彈簧,應用于閥門液壓驅動器,經過200次的溫度循環測試、高壓倉循環測試和耐久循環測試,驗證了設計的可靠性。“不怕反復優化,不怕重復測試,我們做設計就是要做出能用、好用、耐用的產品。”水下采油樹項目設計始終堅守這一理念。

“研發淺水水下采油樹另外一個挑戰,就是水下采油樹眾多零部件的設計和選型 。”淺水水下采油樹重大專項執行負責人王星說。水下采油樹是一個系統工程產品,涉及材料工程、熱處理工藝、水下防腐工藝、海生物防治等多個專業協同,1200多個零部件的設計、加工、組裝和測試工作。“零部件品質的穩定才能更大程度保障整體設備的性能穩定。”

為了破解這個難題,項目團隊在產品研發初期就按照“淺水水下采油樹整套系統可以在海底正常運行20年”的標準 ,制定水下采油樹金屬材料、焊接堆焊、表面涂層、防腐處理、無損檢測等數十項質控規范,整合國內數十家品質企業,形成了優質可控的零部件供應鏈。“經過比對,研發出的淺水水下采油樹相較于常規水下采油樹重量降低40%,在成本、生產周期、性能穩定上優勢更加明顯,為后期淺水采油樹實現產業化、規模化應用奠定了堅實基礎。”海油發展副總工程師、淺水水下采油樹項目經理陳建兵說。

02

“一站一室”助力水下采油樹測試通關

“水下采油樹作為水下生產系統的重要組成部分,要確保整套系統可以在海底正常運行20年,要對水下采油樹及其連接設備進行數十項嚴苛測試。”海南省深海深層工程重點實驗室水下井口及水下采油樹測試技術研究方向學科帶頭人同武軍說。

國外企業一度高價銷售水下采油樹產品,同時捆綁昂貴的技術服務,技術壟斷與限制成為水下產業發展的一大障礙 。

2020年5月,為全力支持“深海一號”氣田開發項目建設,解決項目11棵水下采油樹接收測試問題,海油發展工程技術公司組建中國海油首支水下采油樹測試工程師隊伍 ,多方對接,積極準備相關測試技術支持服務工作。

“頭關不破二關難攻。測試團隊從零起步,經過近3個月的摸索,‘深海一號’氣田首棵水下采油樹SRT(系統接收)測試才完工。”水下采油樹測試團隊負責人肖譚說。

當時,受全球疫情影響,人員、設備等資源協調都很困難,水下采油樹測試并不輕松。大家一步步摸索,一點點總結,不斷優化測試程序,反復調整測試流程,終于完成了“深海一號”11棵1500米級水下采油樹測試,保障了項目開發如期實施。

隨著經驗的積累、技術的更新,水下采油樹測試團隊編制推出測試規范,形成3項測試指南,測試能力逐漸增強。隨著測試技術的沉淀,水下采油樹測試團隊相繼完成我國自主研發的500米級水下采油樹投產前系統測試、東方1-1氣田3棵水下采油樹測試、工業和信息化部一期水下采油樹測試等16棵水下采油樹的測試工作 。

“水下采油樹所有的測試我們都能自己解決了,不再受制于國外企業。”肖譚說,“目前,‘深海一號’二期工程的全部12棵水下采油樹的測試已經交給我們測試團隊負責。”

與此同時,國家政策的大力支持,讓水下采油樹測試技術加速實現自主可控。

為實現海洋科技領域自主創新、關鍵核心技術攻關搭建高水平科研平臺,中國海油南海油氣能源院士工作站和海南省深海深層工程重點實驗室相繼在海口揭牌。其中,院士工作站水下生產系統測試基地和重點實驗室水下生產系統測試實驗中心均落地在海油發展工程技術公司深水鉆采海南基地。

“依托‘一站一室’的技術支持和前期的技術沉淀,我們建成了具備設計、組裝、總裝、測試、維修、運維及服務的綜合性水下采油樹基地,形成了水下生產系統3大項測試技術體系和4大項測試平臺系統 ,為水下采油樹產品測試通關提供了充分保障。”同武軍說。

03

精益求精打造”種樹“鐵軍

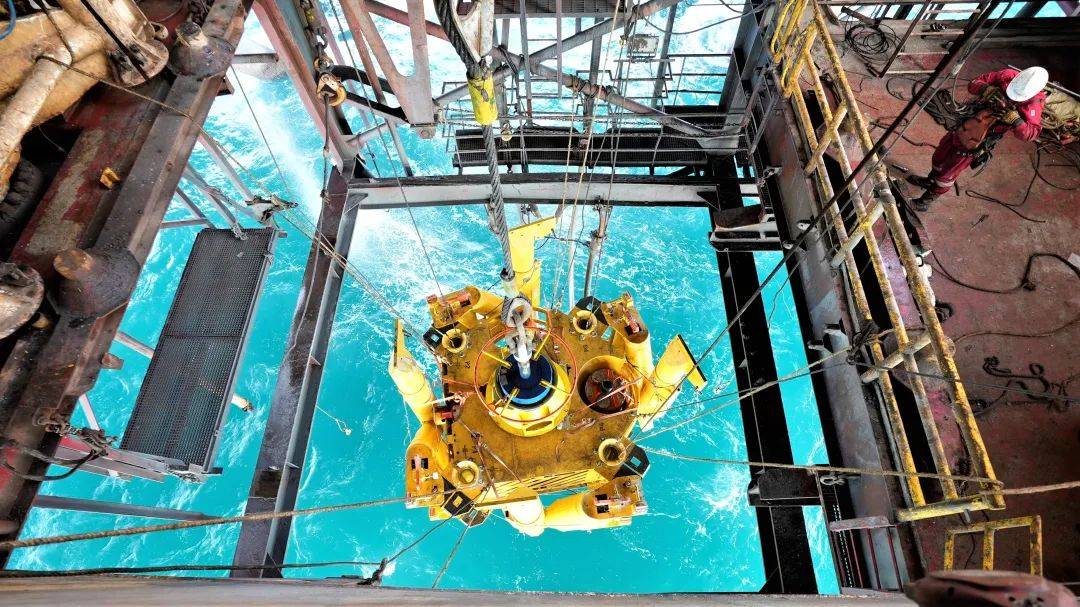

水下采油樹牢牢安放于海底,正常連接油氣生產管柱與海底油氣運輸管道,才能充分發揮智能“水龍頭”的功能。如何在數百米甚至數千米深的海洋環境將幾十噸重的水下采油樹“種”在海底?

這個問題,直到2022年才被中國海油人全面自主解決。2022年之前,國內水下采油樹安裝被外企壟斷,不僅作業費用昂貴,而且整個作業節奏跟著外企走。

“關鍵核心裝備必須自己‘攻出來’,自己‘用起來’ 。這是中國海油人實現科技自立自強、端牢能源飯碗的執念。”海油發展工程技術公司總經理韋龍貴說。

2020年初,海油發展工程技術公司組建成立自己的水下采油樹安裝隊伍,經過兩年的探索,全面掌握了水下采油樹安裝技術。

2022年5月,水下采油樹現場安裝團隊承接了樂東22-1氣田水下采油樹的安裝任務。第一次獨立承擔海上水下采油樹安裝作業,整個團隊高度緊張。

“水下采油樹安裝對平臺機具的要求高,海上作業環境復雜多變,涉及眾多水下設備的連接、解脫、回收,作業程序復雜 ,稍有不慎,就會造成設備的損壞。”海油發展工程技術公司水下采油樹現場安裝領隊蔣澤東說。

第一次安裝作業,海域能見度極差,同時海底流速大。根據天氣預報,幾天后還有高達9~10級的大風天氣,留給水下采油樹入水安裝作業時間只有短短幾天,作業窗口極窄。

安裝團隊采用“雙保險”策略 ,搶抓時間窗口。一方面海上團隊時刻跟蹤現場作業,另一方面,為應對突發情況,陸地技術支持團隊24小時全天候待命。

作業團隊利用麻繩導向,對接高壓樹帽與水下采油樹,由于風力大,樹帽姿態難以保持。作業人員集思廣益,臨時加工高壓樹帽導向架,為高壓樹帽提供額外扶正、居中服務,對接時間因此大大縮短,提高了作業效率。

經過連夜不間斷奮戰,隨著安放鋼圈、拆裝繩錨、打壓鎖緊等一系列水下作業的結束,水下采油樹安裝及水下測試在預定時間內全面完成,安裝團隊以“零故障”的優異成績,實現了中國海油人海底“種樹”的首次突破。

今年3月,團隊相繼完成東方1-1氣田3棵水下采油樹的海上維修服務。截至目前,3棵水下采油樹運行平穩,氣田產量超過預期。