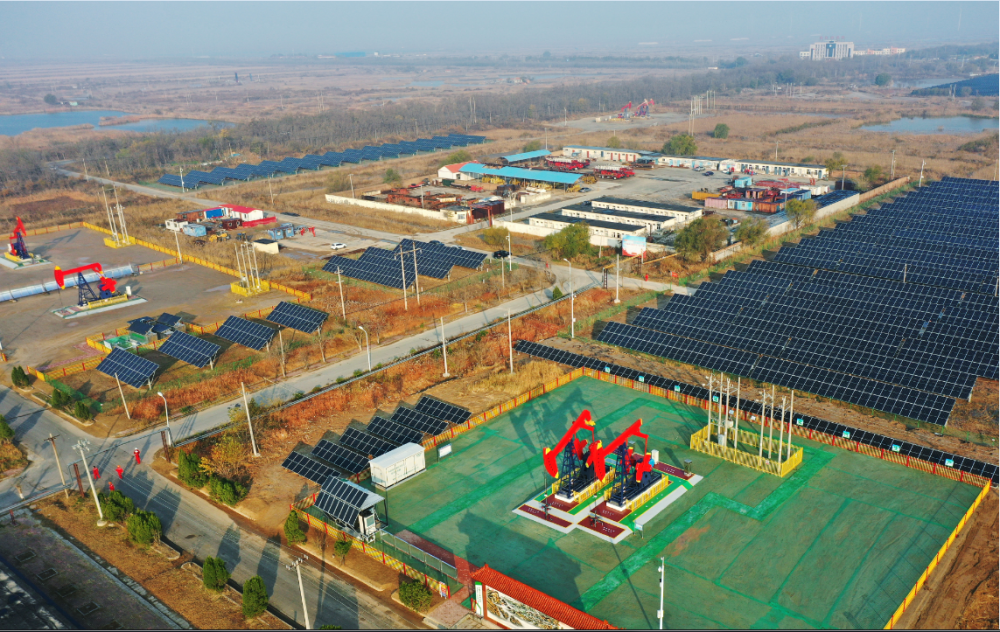

9月8日記者獲悉,經過近3年不懈努力,圍繞“全面感知、自動操控、趨勢預測、優化決策”低成本稠油物聯網建設目標,新疆油田風城油田作業區研究出適用于稠油吞吐開發區的自動化儀表、設備及通信組網等配套技術,建成了國內首個低成本稠油物聯網系統。

“我們打破了‘單井自動化建設只在單井’的固化思維,形成了低成本、易實施的稠油吞吐井溫度集約化監測建設模式,為稠油吞吐開發區高質量發展和數字化升級奠定了基礎。”風城油田作業區副總工程師、信息管理站(自動化中控站)站長陸興說。

風城油田作業區以稠油開發為主。吞吐開采是稠油開發的主要方式之一,注汽、采油、集輸、處理全過程均處于高溫、高壓工況下,工藝環節多、勞動強度大、安全風險高、管理難度大。

面對稠油物聯網建設通用儀表選型困難、施工作業量大、布線施工困難、建設成本高、建設周期長等難點,作業區首次提出并確立了以關鍵節點控制為核心的稠油物聯網建設理念,逐步完善稠油吞吐區物聯網建設方案,深入研究適用于稠油吞吐開發區的自動化、通信等配套技術,從生產特點、地面工藝、架構層級3個維度構建了稠油生產物聯網技術體系。

研究人員采用“一體化數字電控箱+管匯非侵入式溫度采集+多通閥自動選井稱重計量”的稠油吞吐區物聯網建設技術路線,將油井注汽溫度、壓力及采出液溫度采集環節轉移至管匯處集成,實現稠油吞吐井標準化建設,滿足抽油機運行狀態信息采集和“一人多站”遠程計量管理的要求,大大減少了儀表需求及項目實施工作量,解決了稠油井數多、單井溫度采集成本高的難題。此項技術應用以來,已節約費用6000余萬元。

同時,研究人員利用高度集成的“采—注—輸—處理”全過程工況數據,報警限值按三級五類管理,實現油田上下游生產過程的“在線監測、實時報警、異常預警”,油田生產應急事件減少30%以上。

新疆油田不斷加快數字化轉型發展,推動現代信息技術與油田生產經營深度融合,在物聯網建設與數據應用方面持續發力,充分發揮了“以數字化轉型驅動油氣產業高質量發展”的支撐保障作用;完成《新疆油田數字化轉型智能化發展試點實施方案》并通過審查。同時,啟動油氣勘探等九大業務領域轉型場景建設,生產指揮中心系統上線運行,集成30余套專業系統數據,建成十大應用場景,橫向到邊、縱向到底,實現了1200項生產指標和3萬口井、2000座站生產情況的全面掌控,構建了“大生產、大運行”的生產組織模式。