深圳至中山跨江通道6月30日建成開通。中共中央總書記、國家主席、中央軍委主席習近平發來賀信,表示熱烈祝賀,并向參與規劃建設的全體同志致以誠摯問候。

6月30日下午3時

歷經7年建設

深中通道正式通車試運營

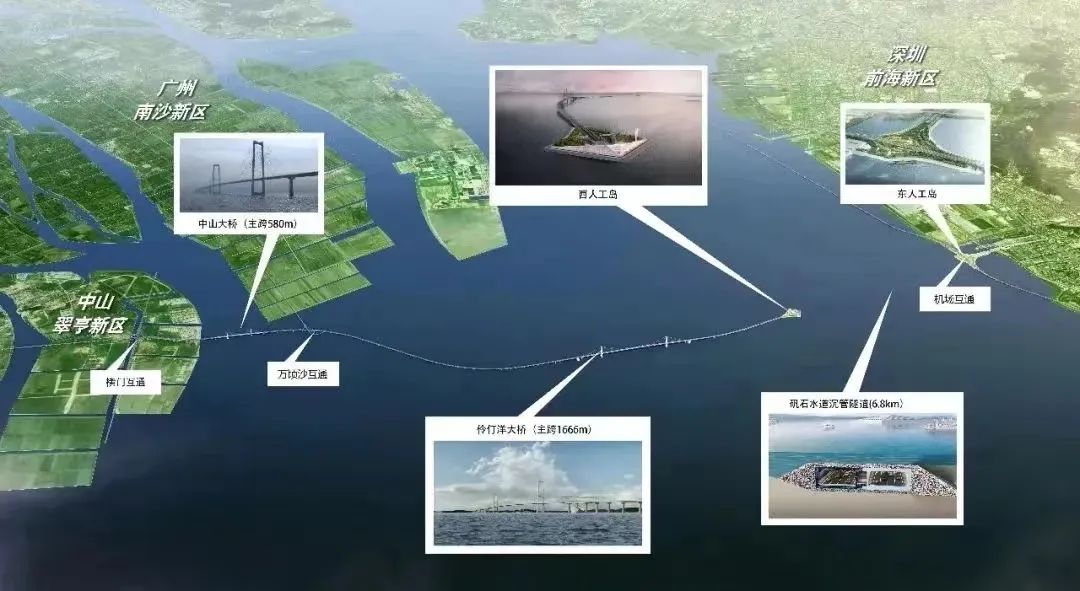

該工程橫跨珠江口東西兩岸

通車后

從深圳到中山的車程

將從目前的2小時縮短至30分鐘

深中通道全長約24公里

集橋、島、隧、水下互通于一體

是當前世界上綜合建設難度最高的

跨海集群工程之一

工程建設以來

中央企業八仙過海、各顯其能

為深中通道的順利通車貢獻了央企力量

下面

請坐上小新的副駕

系好安全帶

前方目的地——深中通道

?飛龍跨海 “橋”立凌波頭

?

深中通道橋梁工程長約17千米

包括超大跨徑海中懸索橋深中大橋

斜拉索中山大橋及非通航孔引橋等

深中大橋(原名伶仃洋大橋)

長度雖然不到三千米

卻是全線關鍵控制性工程之一

橋梁主跨1666米的深中大橋

為雙塔三跨懸索

創造離岸海中懸索橋跨徑最大世界紀錄

通航凈空高度為76.5米

是世界通航凈空高度最高的大橋

通航需求、承受重量、抗風挑戰

是大橋建設的主要難題

這座大橋的上游

是華南地區最大的

集裝箱干線港口——廣州港

國際集裝箱航線多達130多條

日均4000多艘次船舶在橋面下航行

未來還要滿足30萬噸散貨輪

和3萬標箱集裝箱船的通航需求

項目建設過程中

首先要保證橋梁零部件的供應

中國中鐵工業研究并應用

“跨海集群工程橋隧鋼結構智能制造關鍵技術”

打造了“四線一系統”智能設備集群

使板單元制造智能設備使用率達到100%

生產效率提高30%以上

智能噴砂效率相比于

傳統手工噴砂效率提升5倍

中國船舶武昌造船和七一六所

研究橋梁板單元智能制造關鍵技術

建立了融合智能化制造技術

高效焊接技術、先進檢測技術的

新一代鋼橋面板制造技術體系

七一六所打造的橋梁板單元生產線

實現了年產16萬噸鋼箱梁板單元

U肋全熔透焊接、視覺識別焊接

設計工藝制造一體化等

核心技術國產化自主可控

除此之外

深中大橋通航凈高是76.5米

這是什么概念?

比世界主航運通道——

蘇伊士運河和巴拿馬運河上的

橋梁通航凈高高出10米左右

距離海面26層樓的高度

足夠容納兩艘上下疊置的泰坦尼克號

要實現這樣的通航凈高

就要在伶仃洋上建造兩座更高的大橋主塔

中交集團自主研發的一體化智能筑塔機

此時大顯身手

7400噸預制成型的鋼筋

5萬立方米的混凝土

48次的澆筑

僅用一年的時間

這座90層樓高的主塔便拔“地”而起

一體化智能筑塔機

又稱為“豎向移動工廠”

它的形狀猶如橋塔上

“戴”著一圈藍色“帽子”

可用于高達300余米的橋梁墩柱高塔

海洋燈塔、房建等高聳建筑物的施工

滿足大傾角、多曲面、超高度的技術要求

8級大風中也能平穩爬升

承受重量同樣是一大難題

深中大橋鋼結構用鋼量約8.5萬噸

相當于兩座國家體育場“鳥巢”的用鋼量

要拉起如此重的橋梁

就需要拉力更大的主纜

保利集團自主研發制造

2060兆帕的高強鋼絲

成功完成主纜索股架設

是國內強度等級最高的懸索橋主纜鋼絲

順著主纜望去

在兩座高主塔的兩邊

有兩個鉆石模樣的巨大錨碇

這是大跨徑懸索橋最重要的受力結構

保利集團項目團隊

歷經1800多個日夜

成功完成世界最大海中懸索橋百萬噸的

西錨碇錨體施工

深中大橋單個錨碇重約100萬噸

面積相當于17個國際標準籃球場

是當前世界上最大海中錨碇

它就像兩個大大的“稱砣”

用自己的體重“壓住”了整個橋梁

和日后行駛在橋上所有車輛的重量

因為處在珠江口強臺風頻發區

中交集團在國內首次

采用海中大型地連墻錨碇基礎

將海上變為陸上施工

并且歷時三年

研發全新的氣動控制技術

將顫振臨界風速提高到

世界最高的每秒88米

能抵御17級臺風

2024年,深中大橋斬獲

被譽為橋梁界“諾貝爾獎”的

“喬治·理查德森獎”

不僅如此

中山大橋也是通航孔橋

全長1170米、主跨580米、

主塔高213.5米

由120根斜拉索連接主塔與橋面

大橋斜拉索采用

1960兆帕高強度鋅鋁合金鍍層鋼絲

主橋標準鋼箱梁段

長18米、寬46米,重428噸

針對鋼箱梁節段自重大、

橫向寬度大、剛度小

吊裝中容易產生對接高差的難題

創新運用“C型焊縫+部分索力張拉”工藝

實現大橋毫米級合龍

其余4座非通航孔橋均為連續鋼箱梁橋

中國中鐵大橋局承擔了“制運架”任務

架梁施工中,團隊采用自主研發

中國船舶上船院設計

廣船國際文沖修造升級改造的

運架梁一體船“天一號”進行箱梁架設

最大起吊重量為3600噸

無須輔助船舶

即可獨立完成取梁、運梁和架梁工作

?猛蛟潛底 “隧”臥伶仃洋?

深中通道海底隧道全長6845米

是世界上最長、最寬的

海底鋼殼混凝土沉管隧道

沉管隧道段由32個重約8萬噸的管節

和一個最終接頭連接而成

是世界最重鋼殼混凝土沉管隧道管節

如何確保這些管節

能在海底一次性精準安裝到位?

兩個核心裝備至關重要

世界首創的沉管浮運安裝一體船“一航津安1”

主要任務就是浮運安裝

深中通道海底隧道的沉管以及最終接頭

該船由中交集團自主研發

中國船舶黃埔文沖建造

集沉管浮運、定位、沉放和安裝等功能于一體

具有DP動力定位和循跡功能

可以實現沉管管節智慧安裝

能將平整精度控制在正負40毫米內

被譽為“水下3D打印機”

該裝備沉管浮運安裝效率

較傳統工藝提升1倍以上

首次將北斗系統

引入沉管隧道施工領域

首創沉管整體浮運

管內水下推出式最終接頭新工藝

推動外海沉管隧道施工

進入智能化時代

參建單位研制出自密實混凝土

“自動尋孔行走”“自動控制澆筑速度”的

智能澆筑裝備及系統

解決鋼殼澆筑混凝土脫空難題

創造沉管隧道滴水不漏的奇跡

使填充密實性達到國際領先水平

由于在海底20至40米深處基槽開挖精度

碎石整平精度均要達到亞米級

中交集團投入

國內首艘精挖抓斗挖泥船“金雄”

首艘深海清淤專用船“捷龍”

配重35噸鑿巖棒的環保鑿巖船“金建”

實現了0.5米以內誤差的

深水深槽巖石精挖

從原始水深3至5米的海床

挖出了一條長約5公里

最深約40米的深海基槽

值得注意的是

隧道里還有很多高科技

北斗衛星定位信號的全面覆蓋

不僅可以實時導航

還能隨時保持通信聯絡

即便是在40米深的海底隧道

也能“5G”沖浪上網

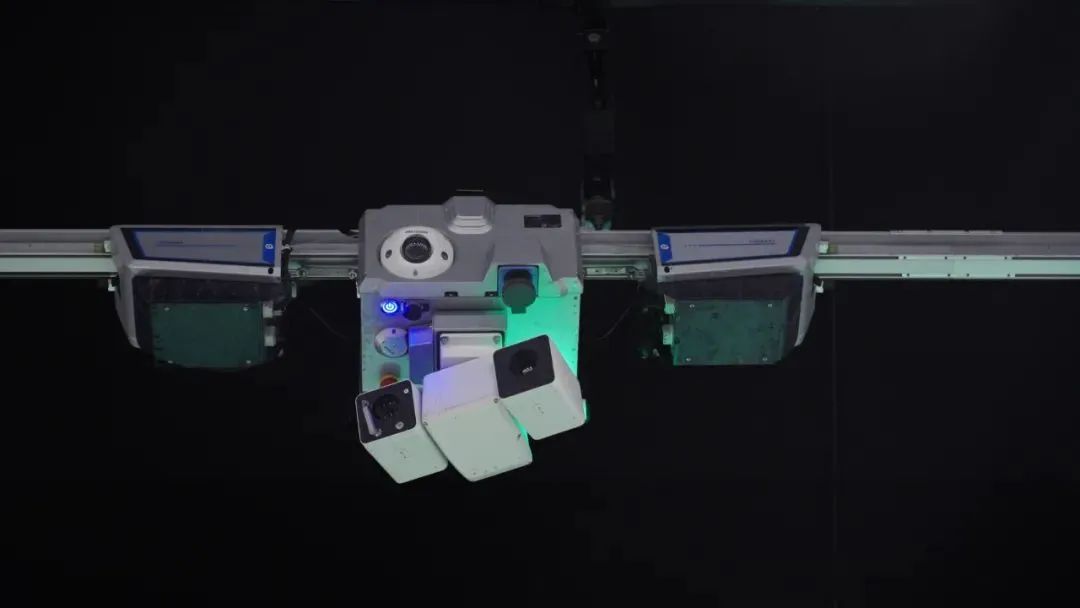

隧道內還有14臺智能巡檢機器人

南、北行車洞平均每1.2公里就布有一臺

這些機器人可以在應急情況下

接受控制中心遠程指令趕赴現場

還可以通過自帶揚聲器疏導交通

為了保證隧道行車的安全

深中通道的智慧交通管控系統

通過安裝在隧道內的各種傳感器

能夠主動、快速發現事故

中國鐵建的建設者們以

沿線布設的雷視擬合設備

視頻AI分析、高清卡口等路側監測設施

獲取的數據為基礎

通過數據融合

不僅實現對交通流量、車流速度、占有率

現場交通狀況、車型比例等監測數據

進行實時監測與分析

還可對危險駕駛行為識別

特定車輛追蹤、事故快速發現并處置

預判擁堵,進而快速引流疏導

及監管兩客一危車輛

隧道內的安全同樣至關重要

深中通道中管廊分為上中下三層

最下面一層是全線電纜、光纜

給排水、消防管道的鋪設位置

可以說是深中通道安全運營的“中樞神經”

中間一層是橫向聯絡道

最上面這一層是排煙通道

在發生交通事故、火災的情況下

人員可以通過橫向聯絡道逃向對面的車道

同時

島隧段70%以上通信主干

供電回路、控制及配電設備

主干管道及排煙核心通道均部署于中管廊內

敷設著數千回路各類線纜、管道

安裝著上萬臺各類機柜和設備

對巡檢維護作業提出了挑戰

一旦設備發生故障

傳感器等感知、監測設備隨即報警

管理中心后臺感知并派發工單

并對處置進度同步監管

管理人員手持設備

或佩戴AR巡檢眼鏡對準現場設備設施

即可實現對設備的自動識別

?海中鯤鵬 “島”立碧海間?

在全長24公里的深中通道行駛

車輛怎樣從海面上幾十米高的橋上

安全順利地開進海底隧道呢?

深中通道西人工島就解決了這個問題

西人工島面積約13.7萬平方米

相當于19個足球場

是深中通道建設在伶仃洋上落下的第一子

其重要的功能就是要實現橋隧轉換

茫茫大海上如何“無中生有”

在四個半月快速筑起一座人工島?

中國建筑運用

全國首條建筑鋼結構智能制造生產線

采用克魯斯焊機

T型龍門焊等智能設備

完成免清根打底、填充焊接等工序

歷時28天完成全部構件的批量交付

為克服西人工島建設時間周期緊

場地空間狹小等難題

中國建筑項目團隊不斷改進安裝工藝

采用“先雙片地面臥拼再高空合攏”的拼裝方式

將原來的單7字吊裝改為雙7字吊裝

在保證安全的同時,安裝效率提升了50%

此外

在位于采砂區建島

關鍵就在于上面這57個鋼圓筒

每個鋼圓筒直徑28米

高35~40米,重達650噸

中交集團完善我國首創的

“鋼圓筒圍堰快速成島”技術

在國內首次大規模采用

“DSM地基處理”技術

使用世界最大12錘聯動液壓振動錘組

歷時141天

實現西人工島合龍

刷新“外海快速成島”紀錄

在此之后

去年的6月30日

由中國中鐵隧道局承建的

東人工島主體結構施工全面完成

標志著國內首個高速公路

水下互通立交主體正式成形

東人工島全島陸域面積34.38萬平方米

相當于48個國際標準足球場

東人工島采用了“一體兩翼”的布局

與海底沉管隧道相連接

并實現項目與廣深沿江高速等

路網的高效順暢銜接

中國鐵建港航局作為

東人工島的第三方監測單位

創新啟用自有監測信息化平臺

極大程度提高了

監測數據分析的時效性和精準性

最大限度地實現了現場風險的有效管控

? 關鍵配套 圓夢大灣區?

除了橋、隧、島這些關鍵控制性工程

中央企業其他的配套工程也盡顯實力

保利集團承建深中通道全線路面工程

其中,鋼橋面長約9.88公里

采用雙層熱拌環氧瀝青鋪裝體系

單層鋪裝面積約38萬平方米

是建筑史上規模最大的鋼橋面環氧鋪裝工程

項目團隊自主研發了

環氧瀝青鋼橋面鋪裝智能建造三大系統

即環氧富鋅漆自動噴涂系統

環氧樹脂粘結劑自動涂刷系統

和環氧樹脂結合料自動稱量投放系統

開創了業內

環氧瀝青鋪裝全環節自動化施工的先河

大幅提高了施工效率和質量

先后三次刷新單日熱拌環氧瀝青鋼

橋面鋪裝施工面積的世界紀錄

南方電網為深中通道提供穩定可靠供電

在深圳、中山端分別規劃建設

110千伏昇騰、濱海變電站

深中通道全線配套了路燈照明

全覆蓋監控系統、通信及消防設施等

這些保障性電氣設備對供電穩定性要求高

為此南方電網給超130臺變壓器提供電源

中國能建廣東火電承建的

110千伏深中大橋輸變電工程

是深圳市首座建在海島上的智能化變電站

采用南方電網最新智能變電站設計技術

按照高級別防風防洪標準進行設計和施工

有效提升深中通道的電力安全與穩定性

中國鐵建的智慧交通管控系統

可以在控制室遠程一鍵開啟

隧道頂部的高壓水霧、泡沫滅火系統

為人員逃生爭取更多的時間

中國建研院針對超大跨鋼殼混凝土

組合結構沉管隧道的耐火極限標準

超大跨鋼殼沉管隧道管節結構

及接頭防火關鍵技術

沉管隧道通風消防及防災救援關鍵技術

海底沉管隧道頂部橫向排煙道+

側壁排煙口重點排煙新技術等進行了驗證

中國遠洋海運關西涂料為32萬噸鋼殼

提供了近2700噸的

“環氧玻璃鱗片”重防腐涂料

該涂料能在苛刻的腐蝕環境里得到應用

具有能達到比常規防腐涂料更長的保護期

在生產過程中該產品的VOC排放

還遠低于國家標準

是一款高性能、低能耗

低排放的綠色低碳環保產品

惶恐灘頭說惶恐

零丁洋里嘆零丁

如果700多年前的文天祥

穿越到現在的伶仃洋

可嘆的將會是這項超級工程

中國基建

熠熠生輝

閃耀世界