今日,以“數智同行 智見未來”為主題的2024施耐德電氣過程自動化業務高端客戶沙龍在無錫舉辦。在活動現場,全球能源管理和自動化領域的數字化轉型專家施耐德電氣與眾多流程工業領域的企業伙伴,共同探討了基于綠色智能制造理念的未來工業發展路徑,并全面展示了施耐德電氣賦能流程工業邁向可持續發展的先進能力與核心愿景。

日前發布的《加快構建碳排放雙控制度體系工作方案》政策指出,實施以強度控制為主、總量控制為輔的碳排放雙控制度。其中,《方案》將從行業碳管控,到企業碳管理,再到項目碳評價以及產品碳足跡等方面建立健全相關政策和管理機制。在這一背景下,工業領域的數字化與綠色低碳“雙轉型”趨勢進一步提速,尤其是在相對傳統的、能源密集型的流程工業領域,企業迫切需要探索出一條兼顧自身數字化與綠色化協同發展、價值鏈全面升級的“突圍”之道,以實現高質量的可持續發展。

會上,施耐德電氣工業自動化中國區過程自動化業務總經理唐蓉指出:“在‘碳排放雙控’制度的推動下,數字化轉型和可持續發展正加速成為工業企業發展的核心驅動力和重要發展戰略。在此過程中,工業軟件、自動化系統和能源管理缺一不可。對此,施耐德電氣以創新為驅動,憑借自身在工業自動化和能源管理領域的深厚積淀與創新技術,打造以軟件為中心的、可持續的解決方案,助力企業實現智能化、綠色化融合,賦能流程工業提升可持續發展影響力。”

施耐德電氣工業自動化中國區過程自動化業務總經理唐蓉

“三駕馬車”齊驅,構建過程一體化解決方案

依托完整的EcoStruxure工業互聯網架構,施耐德電氣創新打造的智能制造解決方案,不僅橫向覆蓋了從離散工業、混合工業到流程工業的各個細分領域和專業特點,而且縱向打通了互聯互通的產品、邊緣控制和軟件、應用、分析與服務三個層級,能夠貫穿工業企業設計、建造、運營與維護全生命周期。

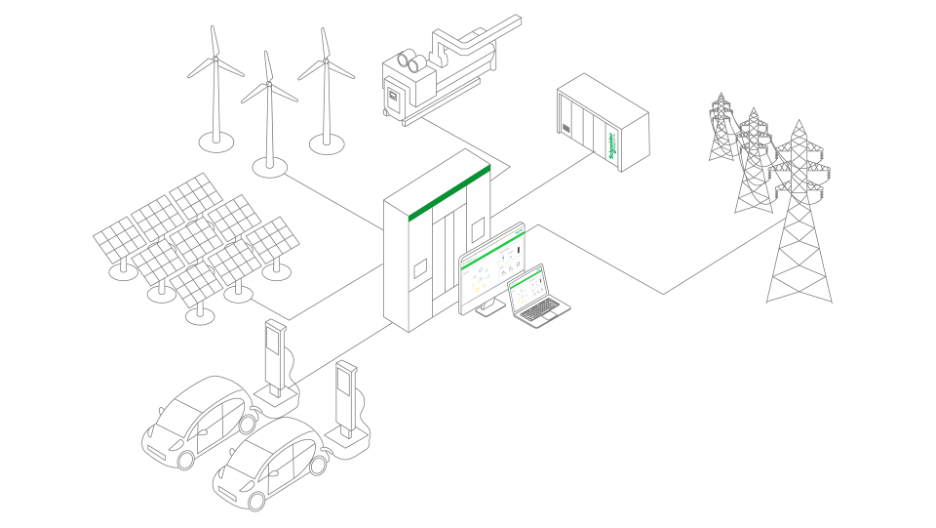

其中,聚焦流程工業中大規模一體化工藝裝置運行“安穩長滿優”的痛點,施耐德電氣提供包括EcoStruxure Power & Process一體化能源管理與過程自動化解決方案、AVEVA工業軟件、APC先進過程控制、EcoStruxure Foxboro DCS系統、EcoStruxure Tricon CX安全儀表系統,以及ETAP電氣系統數字孿生平臺等在內的完整的過程一體化解決方案,助力企業充分發揮工業軟件、自動化系統和能源管理三者融合的卓越價值:

- 在工業軟件方面,施耐德電氣AVEVA全生命周期解決方案,涵蓋AVEVA Process Simulation工藝模擬仿真軟件、AVEVA PI System運營大數據管理平臺、資產信息管理平臺等,通過結合AI、數字孿生等技術,能夠幫助用戶打造從設計到生產的高精度工藝仿真,并打通動靜態數據的聯合應用,從而實現工藝流程的優化和能源效率的提升,為企業構建工業數字孿生奠定堅實的基礎;

- 在自動化系統方面,施耐德電氣提供從EcoStruxure Foxboro DCS控制系統、Triconex安全儀表系統、SCADA系統,到伺服驅動、變頻器等硬件設備在內的過程自動化與變頻驅動解決方案,確保企業整個生命周期內的安全性、可用性和可持續性,助力優化流程、能源和資源利用;

- 在能源管理方面,施耐德電氣ETAP電氣系統數字孿生平臺,可覆蓋工廠電力系統從建模、分析、監測和預測、維護和保護、運行到優化全生命周期,通過打造高品質的設計,幫助企業優化投資成本,保障系統安全可靠性,同時實現能源的精準管理、優化和脫碳,不斷創造可觀的生態效益。

此外,流程工業企業要想實現長足發展與持續改善,就必須做到規劃先行,兼顧自身經濟效益和社會效益的同時,與整個供應鏈生態系統積極協作。對此,施耐德電氣提供從規劃到落地的咨詢服務,通過“精益生產”、“供應鏈優化”、“生產優化”、“智能工廠規劃”、“能效優化”、“電氣資產健康”、“電能質量”、“綜能微網”八大支柱,以及戰略、運營和實施三大層面,為企業打造定制化的端到端解決方案,助力產業轉型升級。

內外兼修,引領流程工業可持續發展

目前,施耐德電氣過程一體化解決方案正廣泛應用于流程工業的各個細分領域,賦能企業邁向可持續發展。

例如,在與全球化工行業頭部企業萬華化學的合作項目中,施耐德電氣幫助萬華化學在安全可靠、卓越生產方面實現了質的飛躍,使其在實現全球卓越運營的愿景上邁出了更加堅實的一步。依托施耐德電氣智能配電與數字化解決方案,萬華化學打造了工藝孿生模型對操作員進行培訓,并引入了AI技術,對操作流程進行優化,同時通過Triconex安全儀表系統接入超過100套裝置、近百萬個監測點,還有效保障了裝置的安全運行,最終可帶來每年超過1000萬元的可觀收益。

與此同時,作為可持續發展的堅定踐行者,施耐德電氣早在2002年就將可持續納入公司核心戰略,并融入業務經營的方方面面。截至目前,施耐德電氣在全球擁有5家“燈塔工廠”,2家“發展中的燈塔工廠”和93家“零碳工廠”,其中在中國擁有19家“零碳工廠”、15家被工信部認定的“綠色工廠”和12家“碳中和”工廠,以及18家智能工廠和智能物流中心。憑借自身豐富的實踐經驗和技術沉淀,施耐德電氣能夠在幫助流程工業用戶打造“零碳工廠”和“燈塔工廠”的過程中,提供更加切實、更可落地的參考和指導。

一直以來,施耐德電氣依托創新的數字化解決方案,通過融合數字孿生、人工智能等技術,致力于幫助企業構建“數實融合”的技術能力,并在此基礎上推動包括能源與自動化融合、終端到云的融合、全生命周期的融合、從分散管理到統一運營,以及可持續的綜合能源管理五大維度的融合,從而提升整個產業鏈的整體效率,實現高效與可持續發展。未來,施耐德電氣希望與更多企業伙伴一道,不斷壯大數字化與可持續兩大生態圈,助力流程工業數字化和綠色低碳“雙轉型”,攜手共塑未來工業影響力。